|

►

Nieuw ◄ ► Zoeken ◄ |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Bakkipwagens |

||||||||||||||||||||||

|

INLEIDING |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Naam |

||||||||||||||||||||||

|

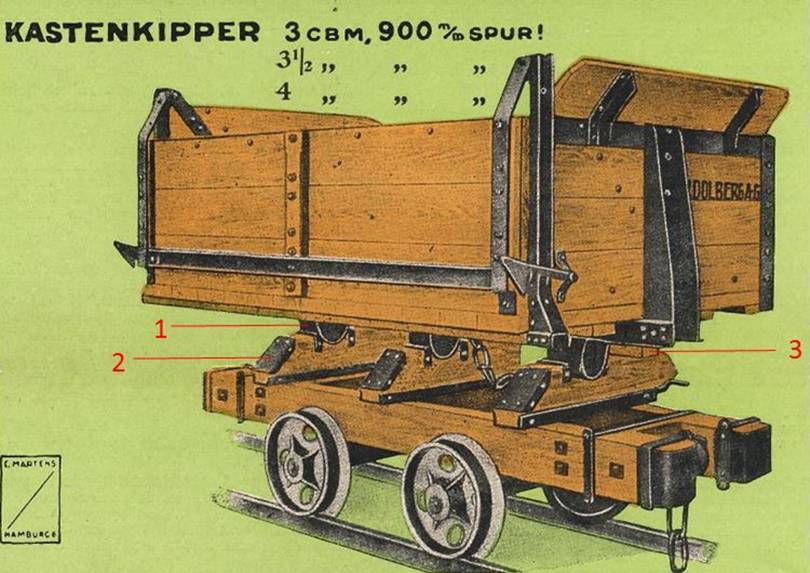

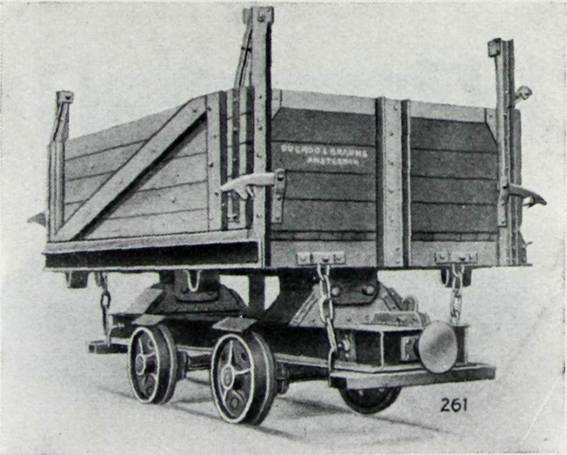

Onderstaande afbeelding [1] illustreert wat bedoeld wordt. De wagen heeft een rechthoekige bak als laadruimte. Die bak kan gekipt worden. Het gaat dus om een kipkar, maar de kipbak heeft een rechthoekige doorsnede en geen V-vormige doorsnede zoals de kipkarren op een andere webpagina op deze website. In het Duits heet een dergelijke wagen treffend Kastenkipper en een grotendeels houten exemplaar is een Holzkastenkipper (terwijl een kipkar met een V-vormige bak doorgaans Kipplore en ook wel Muldenkipper genoemd wordt). Er bestaat geen algemeen gebruikte Nederlandse vertaling (zie ook opmerking a). Het beste lijkt nog Bakkipwagens en dat staat hier daarom als titel boven. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

↑ Meer in detail: deze wagen van de Duitse

firma Dolberg is – afgezien van de wielstellen, aspotten en ijzerbeslag – geheel

van hout. De langsbalken dienen tevens als buffers. De bak rust met drie

ijzeren halve holle cilinders (1) in

uithollingen in drie dwarsbalken en is daarom te kippen. Deze wagen kan naar één kant kippen. Aan

die kant zijn de dwarsbalken afgeschuind en van ijzeren aanslagen (2) voorzien. Het is

de bedoeling dat de bak daar met een klap op terecht komt, zodat eventueel

vastplakkende lading alsnog loskomt. Het naar de andere kant kippen wordt

door de op de dwarsbalken geplaatste balk (3)

verhinderd. Deze tekening komt uit een folder, die verder nog uit een blad

met tekst bestaat [1]. Daaruit blijkt onder andere dat deze wagen van

doorgaand trekwerk was voorzien |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

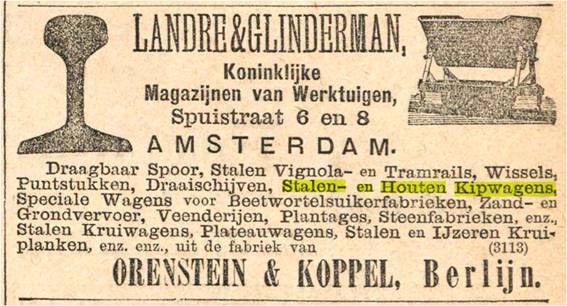

Tijdvak Vooral de bakkipwagens met

houten onderstel zien er primitief uit en de gedachte zou kunnen rijzen dat

zij een voorloper zijn van de bekende stalen kipkarren met V-vormige

doorsnede. Stalen en houten kipkarren zijn echter tientallen jaren ook in

Nederland gelijktijdig te koop en in bedrijf geweest: Advertentie in Het nieuws van den dag,

20-04-1891 (De agent van Orenstein & Koppel was toen Landré &

Glinderman; vanaf 1907 had O&K een eigen vertegenwoordiging in Amsterdam)

→ |

|

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

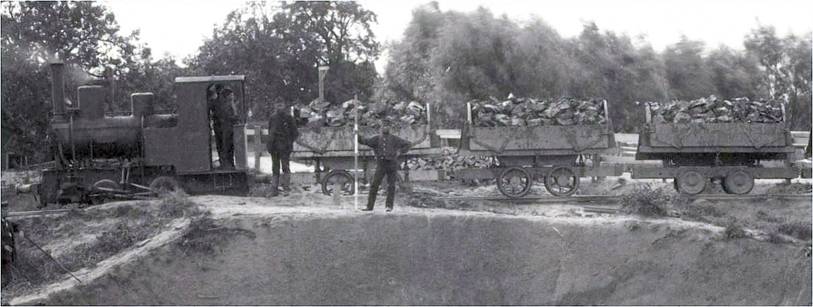

↑

Aanleg van het Merwedekanaal nabij Gorkum in 1888 ↑ (detail van

een foto uit de Fotocollectie Rijkswaterstaat op GaHetNa) |

||||||||||||||||||||||

|

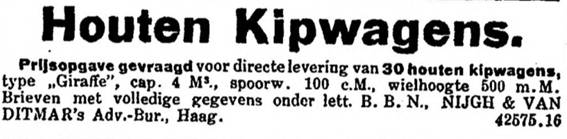

Bijna 40 jaar later werden

nog steeds houten bakkipwagens gevraagd: |

||||||||||||||||||||||

|

Nieuwe Rotterdamsche Courant, 28-09-1925 → Kennelijk was het type

Giraffe een bekend begrip. Zoals uit de Nederlandse

voorbeelden verderop op deze pagina blijkt waren er in 1955 nog houten

bakkipwagens in Nederland in gebruik. |

|

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Diverse types |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Anders dan de kipkarren met

V-vormige kipbakken zijn de bakkipwagens niet in de vorm van DIN normen genormaliseerd (zie

echter opmerking b). Uit een citaat van

Orenstein & Koppel in Amsterdam [2b] blijkt dat er veel types waren: “Kastkipwagens worden

vooral voor het vervoer van aarde, steenen, kolen, leem enz. gebruikt. Wij

leveren ze naar ééne of naar twee zijden kippend, met houten of ijzeren

onderstel en vaste houten buffers of veerende centrale plaatbuffers, buiten-

of binnenliggende draagpotten, met vaste of automatische kastsluiting voor

een inhoud van 1¼ - 4 M3,

in het algemeen voor spoorwijdten van 600 – 900 mM, op verlangen ook voor

1435 mM. De kasten met grooteren inhoud worden desgewenscht van schuine opzet

planken voorzien” [2b]. De mogelijkheid om de

wagens van een handrem te voorzien (waartoe het frame verlengd moest worden)

werd niet in [2b] genoemd. De meeste fabrikanten boden wel bakkipwagens met

handrem aan (hieronder is op een foto van de aanleg van het Maas-Waalkanaal een

bakkipwagen met handrem te zien). Er waren dus veel types,

maar er ontbrak ook een vertrouwde mogelijkheid: het was gebruikelijk dat in

catalogi bij kipkarren met V-vormige bakken vermeld werd voor welke

toepassing ze gedacht waren: duwtractie, trekdieren en lichte of zware

locomotieftractie. Bij bakkipwagens werd dat onderscheid niet gemaakt.

Kennelijk waren bakkipwagens zo zwaar geconstrueerd dat ze ook voor het

zwaarste bedrijf geschikt waren. Vanwege het grote aantal

types ligt het niet in de bedoeling om alle types te bespreken. In het

volgende worden eerst belangrijke eigenschappen besproken en daarna wordt een

indeling gevolgd in geheel houten bakwagens (met uiteraard wel ijzeren

wielstellen, aslagers, koppelkettingen, etc.), bakwagens met een houten bak

en ijzeren onderstel en geheel ijzeren bakwagens. Voor elk type worden – voor

zover mogelijk – Nederlandse

fabrikanten genoemd. Daarna volgen Nederlandse

voorbeelden. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Materialen: hout en ijzer (zie ook opmerking c) |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Hout als

constructiemateriaal lijkt misschien ouderwets, vooral voor onderstellen. Maar

in de Dolberg catalogus uit 1940 [3] stonden nog zulke houten bakkipwagens en

ze werden ook in Nederland nog ver na WO II gebruikt. De lagere kostprijs was

waarschijnlijk ooit een belangrijk punt, maar dat bleef niet zo. Ten behoeve

van grootschalig zandvervoer in Arnhem [4a] leverde Georg Futter, Alwin

Hirsch & Co. (Fabriken für Feld- und Kleinbahnbedarf in Berlijn) in 1921

honderd tweezijdig kippende bakkipwagons met ijzeren onderstel en houten bak. Een vervolgbestelling van

45 wagens met hetzelfde laadvolume en laadgewicht bestond echter uit geheel ijzeren Krupp zelflossers van

een hieronder nog te bespreken type. Opmerkelijk is dat de prijs van deze

ijzeren zelflossers bijna f 800

lager was dan die van de deels houten bakkipwagens op een prijs van f 1650 voor beremde en f 1400 voor onberemde zelflossers (zie

ook opmerking d). Een nadeel – althans in

Arnhem - was wel dat er een keerdriehoek moest worden aangelegd omdat de

zelflossers maar aan één kant gelost konden worden. Men zag als belangrijk

voordeel van hout dat de gebruiker onderhoud met eenvoudige middelen (zonder

uitgebreide smidse en zonder vakmensen) kon uitvoeren [1] [5]. De houten

onderstellen werden van eikenhout gemaakt [1]. De wielstelen en aspotten

waren uiteraard wel van ijzer. Daarnaast werden ijzeren banden om de als

buffers dienende einden van de langsbalken geslagen om versplinteren tegen te

gaan. Het hout voor de bakken wordt in bewaard gebleven folders [1] niet

nader omschreven, maar het zal wel ongeconserveerd vuren- of grenenhout

geweest zijn. Op diverse plaatsen werd een ijzeren beslag aangebracht,

waarschijnlijk onder andere om krom trekken tegen te gaan. Het hout vermolmde

snel [5]. Kieren tussen de planken werden met papier dicht gestopt [5]. Het voordeel van goedkoop

onderhoud verdween naarmate de mechanisatie voortschreed en bedrijven in

staat moesten zijn om niet alleen kipkarren maar ook steeds meer machines te

onderhouden. Zo kan men er zich bij de museumsteenfabriek De Werklust in Losser

van overtuigen dat ook een steenfabriek met een man of tien personeel een

eigen smidse kon hebben en daarmee uitstekend in staat moet zijn geweest om

ijzeren kipkarren te onderhouden. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Eén en tweezijdig kippend |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Bij een V-vormige kipbak

schuift de lading bij het kippen vanzelf over de rand. Bij een rechthoekige bak

zou een onrealistisch grote kiphoek nodig zijn om alle lading uit de bak te

krijgen. Daarom moet minstens één van de zijschotten te openen zijn. De

scharnieren zijn heel vaak een stukje boven de bak geplaatst. Daardoor worden

ze minder snel door de lading beschadigd. Na ontgrendeling gaat het zijschot

van een kippende bak onder invloed van de zwaartekracht verticaal hangen. De

zo ontstane opening tussen zijschot en de vloer van de bak is groter naarmate

de scharnieren hoger boven de bak geplaatst zijn. Een V-vormige kipbak kan

vrijwel altijd naar beide kanten kippen. Constructief vergt dat nauwelijks of

geen extra moeite. Bij een rechthoekige kipbak ligt dat anders. Een te openen

zijschot moet voorzien zijn van extra onderdelen als grendels en scharnieren.

Op foto’s kan men een eenzijdig kippende bakkipwagen makkelijk herkennen

omdat er maar aan één zijde scharnieren boven de bak uitsteken. Een

tweezijdig kippende bak is vanwege de extra onderdelen duurder dan een

eenzijdig kippende bak. In de praktijk is het vaak onnodig dat een bak

tweezijdig kan kippen. Bovendien heeft een eenzijdig kippende bak het

constructieve voordeel dat men de kipas uit het midden kan plaatsen. De kipas

van een eenzijdig kippende bak ligt namelijk meestal niet in het midden, maar

verschoven naar de kant waarheen gekipt wordt [1]. Zo is een grotere kiphoek

mogelijk en bovendien kipt de bak niet vanzelf zodra de bak ontgrendeld wordt

(of de borgkettingen losgenomen worden). Meestal ligt de kiphoek

tussen 40 en 45 graden [1]. Bij ijzeren kipbakken met V-vormige doorsnede is

dat meer dan 90 graden. Een rechthoekige kipbak was - net als een V-vormige

kipbak - losneembaar ten behoeve van onderhoud en transport. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Laden |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Een groot voordeel van een

rechthoekige bak is dat die in principe meer lading kan bevatten dan een

V-vormige bak. Maar een rechthoekige bak moet wel hoger boven het onderstel geplaatst worden om te voorkomen dat de

kiphoek te veel beperkt wordt doordat de vloer van de bak bij het kippen het

onderstel raakt. Daarbij helpt het dat de

langsliggers van het onderstel vrijwel altijd binnenliggend zijn, ook bij 600

mm spoorwijdte. Daarentegen is bij kipkarren

met V-vormige kipbakken het onderstel bijna altijd buitenliggend. De onderstaande afbeelding

is een detail uit de prachtige overzichtsfoto

RWS Dl_f018-020 uit de beeldbank van Rijkswaterstaat betreffende het

“Droogmalen en Ontgraven van de Grondduikerput” bij de aanleg van het Maas-Waalkanaal in 1924: |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

↑ |

||||||||||||||||||||||

|

De drie

bakkipwagens hebben een houten onderstel en een houten bak (met kipbalk) die naar

één kant kan kippen. Aan de andere zijde bevindt zich onder elke hoek een

ring voor een (hef)boom. Het wagentype lijkt sterk op dat in O&K Fig. 9769 hieronder. De middelste wagen

heeft een handrem. Het is onbekend wie de eigenaar van de bakkipwagens was (zie opmerking e) |

||||||||||||||||||||||

|

Uiterst links op

bovenstaande foto is te zien dat het met de schop laden niet meeviel vanwege de

hoogte van een bak. Gebruikelijke modellen van bakkipwagens voor 600 mm

spoorwijdte zijn ≈ 1,6 m hoog [1]. Kipkarren met V-vormige bakken zijn

lager: bijvoorbeeld DIN-kipkarren hebben een hoogte tussen 1,07 (voor een

inhoud van 0,6 kuub) en 1,45 m (voor 1,75 kuub). Bovendien konden V-vormige

bakken met ouderwetse vergrendelingssystemen

in de half gekipte stand worden gezet om (het begin van) het laden te

vergemakkelijken. Vaak werd terrasvormig

afgegraven en stonden de arbeiders hoger dan de (bak)kipkarren. Maar ook dan

stond men gedurende een deel van de tijd even hoog of zelfs lager dan de

rails, bijvoorbeeld bij het begin van het graafwerk. Het nadeel van de hoge bak

gold niet wanneer er mechanisch (met een graafmachine ofwel stoomschop,

excavateur en dergelijke) geladen werd: |

||||||||||||||||||||||

|

Onnen, 1919 (collectie Spoorwegmuseum via Het Geheugen van Nederland)→ Het bijschrift luidt:

“Kraan naast zandtrein” Het betreft echter een excavateur. Onder het dak staat: Wassenaer.

Dat was de naam van de excavateur van aannemer Buve (zijn stoomlocs hadden

ook namen). Buve was bezig met de aanleg van rangeerterrein Onnen en de

verbindingsboog bij Waterhuizen. De spoorwijdte van de bakkipwagens is –

gezien de verhouding van de lengte van de mannen en de hoogte van de wagens

[1] – 900 mm. Buve gebruikte dit materieel ook bij de aanleg van het

Zuiderpark in Den Haag. Bij zijn faillissement in 1925 waren er 52 aan beide

zijden kippende spoorwagens met 4 en 5 kuub inhoud en 3 “kapitale zandtreinlocomotieven”

voor 90 cm spoorwijdte [6]. |

|

|||||||||||||||||||||

|

In een film over de aanleg

van de Eerste en Tweede Binnenhaven in Scheveningen worden bakwagens door een

portaalkraan met grijper beladen. Die film was te zien op de blog den Haag

Direct, die helaas eind 2018 gestopt is. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Lossen |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Ook het lossen van

bakkipwagens was zwaar werk. Als er geen hulmiddelen gebruikt werden, zou men

voor het grootste moment zo hoog mogelijk tegen de bak moeten duwen. Zeker de

hoogste bakken waren daarvoor simpelweg te hoog. Het gebruik van (hef)bomen (die lager vast

gepakt konden worden en die door hun lengte het moment vergrootten) is daarom

logisch. De (hef)bomen werden in beugels onder de kipbak gestoken. In enkele

verder naar onderen weergegeven figuren uit catalogi – bijvoorbeeld deze - zijn deze beugels met

rode pijlen aangegeven. Hieronder wordt het gebruik

van bomen bij het kippen geïllustreerd. Daarbij wordt voor een spoorwijdte van 600 mm een Duitse voorbeeld gebruikt omdat

soortgelijke in Nederland genomen foto’s niet bekend zijn: |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

↑ De

twee bomen zijn bij de Bong’sche Mahlwerke blijkbaar niet voldoende: een

derde man duwt tegen de bak [5; onbekend jaar ] ↑ |

||||||||||||||||||||||

|

In een folder uit circa

1920 [1] wordt gesteld dat Dolberg bakkipwagens voor 900 mm spoorwijdte door 2 tot 3 man gelost kunnen worden. Voor de

bakkipwagens van de meeste concurrenten zouden echter 4 tot 5 man voor het

lossen nodig zijn en voor het terugdraaien met lange bomen zelfs meer. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

↑ De aannemer

J.P. Broekhoven groef in 1925 een deel van het Maas-Waalkanaal met onder andere

twee 125 pk Jung locs uit 1919. De twee heren voor de middelste wagen houden

de twee hefbomen vast waarmee de eenzijdig kippende bakken (vanaf de andere

kant) gekipt werden. Aan de bovenste uiteinden van de bomen hangen touwen met

knopen waarmee leeggekipte bakken weer horizontaal getrokken werden. Collectie

Regionaal Archief Nijmegen. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Zeker bij 900 mm

spoorwijdte was het kippen met bomen dus een bewerkelijke affaire. Niet alle

modellen bakkipwagens waren van beugels voor bomen voorzien. Uit het al geciteerde artikel over het zandvervoer in

Arnhem [4a] blijkt hoe het gebruik van bomen bij tweezijdig kippende

bakwagens vermeden kon worden; zie de tekst

verder naar onder op deze webpagina. Het gaat daar om een wagentype met

ijzeren onderstel, maar de werkwijze kan even goed bij een tweezijdig

kippende wagen met houten onderstel worden toegepast. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

WAGENS MET HOUTEN ONDERSTEL EN HOUTEN BAK |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

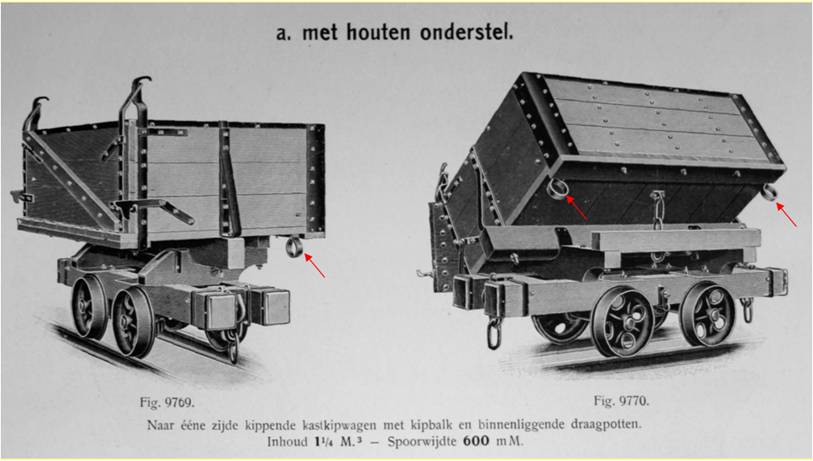

Voorbeelden Als eerste

voorbeeld een houten bakkipwagen voor 600 mm spoorwijdte: |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

↑ Dit

eenzijdig kippende type uit een Amsterdamse Orenstein

& Koppel catalogus uit ≈ 1915 [2b] heeft een kipbalk. Dat is een

onder de kipbak in langsrichting gemonteerde balk, die draait in uithollingen

in de twee dwarsbalken. Onder de twee hoeken aan de niet te kippen kant

bevinden zich twee (met rode pijlen aangegeven) beugels waardoor een

(hef)boom gestoken kan worden. Onder de vloer van de bak hangt een

borgketting. Tijdens het rijden is die ketting in het onderstel vast gezet om

te voorkomen dat de bak onbedoeld kipt. |

||||||||||||||||||||||

|

Een spoorwijdte van 600 mm

kwam veel in Duitsland voor en zal eenvoudig aan te passen zijn geweest aan

de in Nederland gebruikelijke 700 mm. |

||||||||||||||||||||||

|

Voor een spoorwijdte van

900 mm (die zowel in Duitsland als Nederland veel voor kwam) was alles groter

en zwaarder. De bakhoogte was 1,7 – 2,2 m [1]: |

||||||||||||||||||||||

|

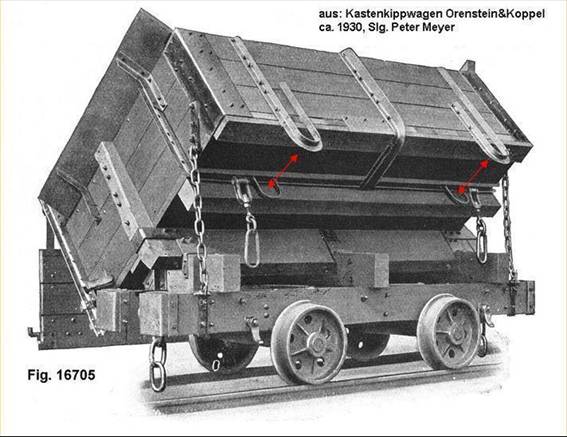

Nog een eenzijdig kippende houten

bakkipwagen van O & K, maar nu voor 900 mm spoorwijdte en een inhoud van 4

kuub [1]. Rode pijlen wijzen op beugels voor hefbomen → De bak is voorzien van

stortschorten (door O&K Amsterdam opzetplanken genoemd). Ook hier zijn

beugels voor twee bomen aangebracht (zie de rode pijlen) en wel twee beugels

voor elke boom. Naast de binnenste beugels zijn korte borgkettingen te zien

waarmee de bak aan het onderstel vastgezet wordt om kippen bij het rijden te

voorkomen. Omdat bij het kippen het

zwaartepunt van de bak zich verplaatste naar de kant waarheen gekipt werd,

kwam de bak met een klap op de aanslagen op het onderstel terecht. Dat was

soms gewenst om een aan de bak plakkende lading los te krijgen [1]. Bij

andere ladingsoorten hoefde dit niet en veroorzaakte het klappen onnodige

slijtage. Aan de kopschotten hangen daarom kettingen waarmee de kiphoek

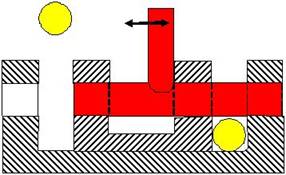

beperkt kan worden. Dan eindelijk een tweezijdig kippende wagen: Foto uit een catalogus uit ≈

1915 van O & K in Amsterdam [2b]→

De constructie wijkt af van

de hierboven getoonde eenzijdig kippende O & K bakwagens: midden onder de

bak bevindt zich als gebruikelijk een brede houten balk. Daartegen zijn twee ijzeren staven met ronde doorsnede geschroefd. Aan beide

uiteinden bevindt zich een grendel (rood in de schets hieronder) die in drie

standen kan worden geschoven:

In de getoonde rechter

stand is de rechter staaf (geel) opgesloten en de linker (ook geel) niet. De

bak kan naar rechts kippen, waarbij de rechter staaf als kipas fungeert. In

de middenstand zijn beide staven opgesloten en kan de bak niet kippen. En als

de grendel naar links verplaatst wordt kan de bak om de linker staaf naar

links kippen. Het bijschrift spreekt daarom terecht over kipassen (meervoud).

Er zijn geen beugels voor (hef)bomen te zien. |

|

|||||||||||||||||||||

|

Volgens [1] staat deze

afbeelding nog in een O&K catalogus uit ≈ 1930. In de Amsterdamse O&K

catalogus uit ≈ 1915 [2b] staan niet alleen dit model voor 750 mm

spoorwijdte met houten onderstel en een soortgenoot met ijzeren onderstel,

maar ook twee soortgelijke modellen voor 900 mm spoorwijdte en ijzeren

onderstel. |

||||||||||||||||||||||

|

|

|

|||||||||||||||||||||

|

Rotterdamsch Nieuwsblad 24-03-1894 → De irrigatiewerken in de Solo-vallei

in Nederlands Indië vergden enorme aantallen kipwagens. De levering werd door het Ministerie van

Koloniën aanbesteed, waarbij alleen “bezitters van in Nederland gelegen

werkplaatsen” in aanmerking kwamen. Er kwamen volgens nevenstaand bericht

drie kleine bedrijven uit de bus, waarvan alleen van de grofsmederij Gebr. van der Velden in Ouderkerk

aan de Amstel enigszins bekend is als

leverancier van (ijzeren) kipwagens. Zoals uit een aparte webpagina gewijd aan

onbekende bedrijven blijkt, had Van Dorsser & Terhorst wel ervaring op spoorgebied, maar van G.J. Vincent

is dat niet bekend. |

|

|||||||||||||||||||||

|

Het werk in de Solo-vallei kampte met grote tegenvallers en werd in 1898 voorlopig – en naar later bleek definitief - gestaakt. In een reportage getiteld “Een reisje door de Solovallei” in het Soerabaijasch handelsblad van 26-10-1901 staat beschreven dat een deel van het materieel nog aanwezig was: …..“Tal van locomotieven stonden onder de afdaken op een rij geschaard”…… “Van het hoofdspoor gingen tal van zijsporen uit; de meeste scholen weg onder het bleekgroene gras. Hier en daar stonden in lange gelederen rijen bakwagens, als symbolen van geduld en gelatenheid wachtend op een levenwekkende printah uit het centrum van Indië, Den Haag geheeten”….. ……“een uitrijspoor van 1,067 m wijdte bediend door 24 locomotieven en 700 houten kipwagens”. De conclusie is dat het houten bakwagens betrof, waarvoor de drie Nederlandse bedrijven alleen het ijzerwerk hebben geleverd (in het krantenbericht was immers alleen sprake van ijzerwerk). Waarschijnlijk zijn de wagens in de Solo-vallei in elkaar gezet met behulp van dit ijzerwerk en van lokaal verkrijgbaar hout. Het gebeurde vaker dat gebruikers van houten kipwagens alleen het ijzerwerk bestelden en de wagens zelf in elkaar zetten [2a}. Het Ministerie van Koloniën zal aan de drie Nederlandse bedrijven tekeningen voor het ijzerwerk hebben verstrekt. Daarmee hadden de bedrijven de kennis in huis om ook bakkipwagens voor de Nederlandse markt te bouwen. Het lijkt er echter niet op dat dit gebeurd is. In elk geval Dorsser & Terhorst adverteerde geregeld, maar nooit met bakkipwagens of het ijzerwerk daarvoor. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

WAGENS MET IJZEREN ONDERSTEL EN HOUTEN BAK |

||||||||||||||||||||||

|

Ook bakwagens met een

ijzeren onderstel en een houten bak kwamen veel voor. Veel van het

bovenstaande geldt ook voor deze wagens, maar het ijzeren onderstel gaf extra

mogelijkheden, zoals verende buffers. |

||||||||||||||||||||||

|

Voorbeelden |

||||||||||||||||||||||

|

Bij het grootschalig

zandvervoer in Arnhem [4] werden 100 Futter-Hirsch wagens met ijzeren

onderstel en houten bak gebruikt: Trein met Futter-Hirsch

wagens in de Raapopseweg in Arnhem (Foto uit de collectie van Gerard

Bouwman, op Oud Arnhem) → De bakken konden naar twee kanten kippen en hadden dus zowel het

zwaartepunt als de kipas in het midden. Voor het lossen werd met nog

vergrendelde kipbeweging eerst het zijschot losgemaakt aan de kant waar het

zand niet terecht moest komen.

Daardoor viel er aan die kant een beperkte hoeveelheid zand uit de bak,

waardoor het zwaartepunt naar de andere kant verschoof. Het geopende zijschot

werd weer dicht gemaakt, de bak werd aan het schommelen gebracht en het

zijschot aan de andere (goede) kant werd geopend [3a]. Een nadeel was dat het

verkeerd terecht gekomen zand met de schop op de goede plaats moest worden

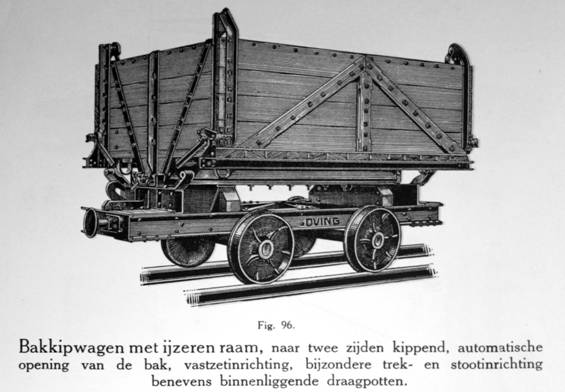

gegooid. Ook deze methode moet veel mankracht gevergd hebben ! Illustratie in een Oving catalogus [7] Let op de letters Oving op het

onderstel → Spoorbreedte en inhoud

worden niet genoemd, maar zijn bekend omdat de foto volkomen en het

bijschrift vrijwel gelijk is aan de afbeelding hieronder uit een O&K

catalogus [2b]. Met andere woorden: Oving fabriceerde deze wagens niet zelf. Deze wagen kan naar beide

zijden kippen en wel via de hierboven besproken constructie met twee kipassen. Die assen zijn zelf niet

zichtbaar, maar wel de schroeven waarmee ze zijn vast gezet en de grendel. De beugels voor de

(hef)bomen zijn in de foto hieronder met rode pijlen geaccentueerd. |

|

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

↓

Foto uit een catalogus van Orenstein & Koppel in Amsterdam [2b], gelijk

aan de Oving wagen hierboven ↓ |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

De in bovenstaande figuur

genoemde automatische opening van de kast houdt in dat de twee grendels van het

te openen zijschot tijdens het kippen tegen (aan het onderstel verbonden en

hier met groene pijlen geaccentueerde) pallen slaan waardoor het zijschot

ontgrendeld wordt. Dit (be)spaart arbeidskrachten. Als namelijk arbeiders het

zijschot ontgrendelen voordat ze met de hefbomen aan het werk gaan, valt er

lading uit de wagen voordat er gekipt wordt. Daardoor verschuift het

zwaartepunt van de bak waardoor het kippen zwaarder wordt. Dat is te

voorkomen door het zijschot te laten ontgrendelen door andere arbeiders dan

die de bak kippen. Automatisch ontgrendelen voorkomt ook dat de wagen tijdens

het kippen omslaat als men het ontgrendelen van het zijschot zou vergeten. In het Duits wordt

gesproken van Selbstkipper (of combinaties als Kasten-Selbstkipper of Holzkasten-Selbstkipper)

of Kippselbstentlader (met combinaties). |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Nederlandse fabrikanten |

||||||||||||||||||||||

|

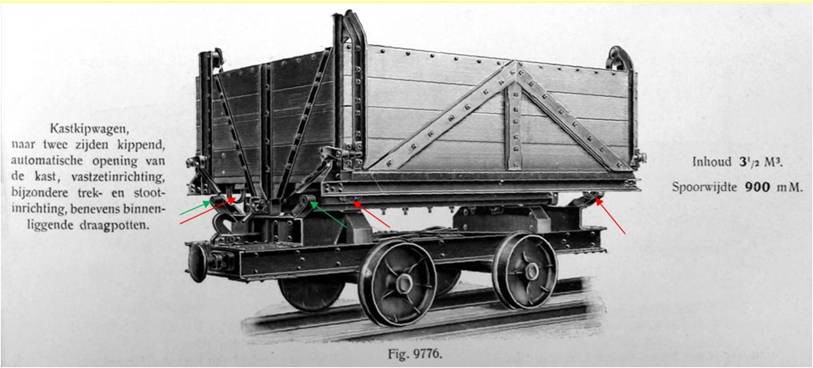

Oving kwam hierboven al ter

sprake. In de catalogus [8] van een andere Nederlandse fabrikant, namelijk Du Croo & Brauns, staan

ook kipbare bakwagens met ijzeren onderstel en houten bak: |

||||||||||||||||||||||

|

Foto in DuCroBra catalogus [8] → Deze wagens werden in

voorraad gehouden voor een spoorwijdte van 900 mm [8]. Daarom moeten er wel

een aantal gebouwd zijn als het tenminste een eigen product betrof. Het is

onbekend of dit een eigen ontwerp van DuCroBra was en het is ook onbekend of

DuCroBra zulke wagens verkocht heeft. Ze konden ook besteld worden voor een

spoorwijdte van 1000 of 1067 mm. De inhoud was 3 kuub en ze konden naar beide

zijden kippen. Het gewicht van de wagen was 2180 kg [7]. Beugels voor bomen

zijn niet te zien. De wagen heeft wel een handrem. De wagen zou op foto’s te

herkennen moeten zijn omdat de bovenkanten van de bak niet recht zijn. |

|

|||||||||||||||||||||

|

Foto van bovenstaande wagen in gekipte

toestand in DuCroBra catalogus [8]→ In de catalogi van Spoorijzer staan geen kipbare bakwagens, behalve in

een catalogus uit ≈ 1925 [9]. Daarin staat een tweezijdig kippende

bakwagen met onbekende inhoud en spoorbreedte. Er staat een fabrieksplaatje

op van de Spoorijzer voorganger Goudriaan . Dat is echter twijfelachtig, want

Goudriaan verving op foto’s in catalogi fabrieksplaten van bijvoorbeeld

locomotieffabrikanten door de eigen fabrieksplaat. Er was nog wel minstens één andere Nederlandse fabrikant, namelijk Aberson. Daar is een aparte webpagina aan gewijd. |

|

|||||||||||||||||||||

|

Opvallend is dat voor de 145 Arnhemse zandwagens [3] geen

Nederlandse fabrikant in de arm genomen is. Het bleek hierboven al dat Oving gewoon een O&K product in de eigen catalogus zette.

Een en ander suggereert dat genoemde Nederlandse fabrikanten weinig op dit

gebied te bieden hadden. Daarentegen bestonden

in Duitsland met een grote thuismarkt (vanwege bijvoorbeeld de bruinkool- en

andere groeves) vele fabrikanten; zie ook opmerking

f). |

||||||||||||||||||||||

|

WAGENS MET IJZEREN ONDERSTEL EN IJZEREN BAK |

||||||||||||||||||||||

|

Voorbeeld |

||||||||||||||||||||||

|

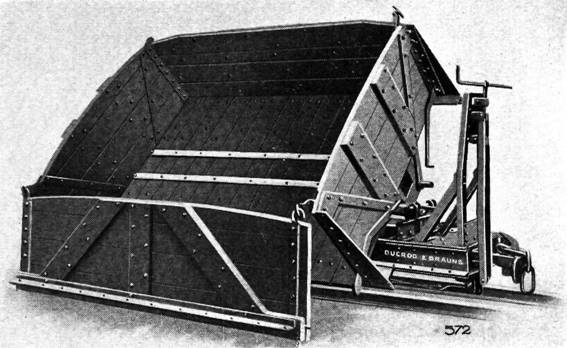

Uiteraard kon men een

bakkipwagen ook geheel in ijzer bouwen. De volgende twee foto’s [8] laten

zien dat Du Croo & Brauns een tweezijdig kippende bakwagen met ijzeren

onderstel zowel kon leveren met een houten bak (bovenste foto) als met een

ijzeren bak (onderste foto). In beide uitvoeringen zijn er twee kipassen,

zijn er beugels voor hefbomen en is de bak tijdens het rijden met vier

kettingen via vier draaibare haken aan het onderstel bevestigd (bij het op de

haak schuiven van de ketting staat de haak omhoog; de zaak wordt vergrendeld

door de haak een halve slag te draaien). Bakkipwagen van Du Croo & Brauns

met ijzeren onderstel en houten bak [8]→ Voor zover te beoordelen

is, gaat het om originele DuCroBra modellen. Deze twee modellen staan op één

van de bladzijden met alleen foto’s en zonder tekst. Het is daarom niet

bekend wat de spoorwijdte en bakinhoud is. |

|

|||||||||||||||||||||

|

Bakkipwagen van Du Croo & Brauns met

ijzeren onderstel en ijzeren bak [8]→ Dit is de enige geheel

ijzeren bakkipwagen in de DuCroBra

catalogus uit 1924 [8]. Er staat niets bij, dus ook niet dat deze wagens

doorgaans in voorraad zijn, zoals wel het geval is met de kipkarren met

V-vormige bak van ½, ¾, 1 en 2 kuub en de hierboven besproken bakkipwagens

van 3 kuub. De geheel ijzeren bakkipwagen zal daarom weinig verkocht zijn. In de Dolberg catalogus uit

1940 [3] staan geen geheel ijzeren bakkipwagen voor 600 mm spoor. Roloff noemt ze in 1950 ook niet [11]. In

beide gevallen worden wel geheel ijzeren bakkipwagens voor 900 mm spoor genoemd. Maar dan gaat het doorgaans – anders

dan in nevenstaand DuCroBra voorbeeld – niet om een 1 : 1 vertaling van het

type met houten bak. Als men immers geheel ijzeren bakwagens kan bouwen, zijn

er betere oplossingen denkbaar dan een bak die met een aantal mannen met

hefbomen gelost moet worden. |

|

|||||||||||||||||||||

|

Zelflossers of zelflossende bakkipwagens ? Talbot bouwde de eerste

zelflossers in 1894 en wel in de vorm zoals ze nu nog op normaalspoor rijden,

namelijk met een hellende vloer. Eén man ontgrendelt de kleppen waarna de

lading de kleppen openduwt. Na het lossen sluit die ene man de kleppen weer.

Aantrekkelijk waren de korte lostijd en het feit dat er maar één man nodig

was. Maar arbeid was vroeger goedkoop en vanwege de schuine vloer was het

laadvermogen minder dan bij een horizontale vloer. |

||||||||||||||||||||||

|

Omstreeks 1920 werden in

Duitsland echter nieuwe types zelflossers met horizontale vloer gepatenteerd

[10]. Om de gedachten te bepalen zal één - ook in Nederland gebruikt - type besproken worden: |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

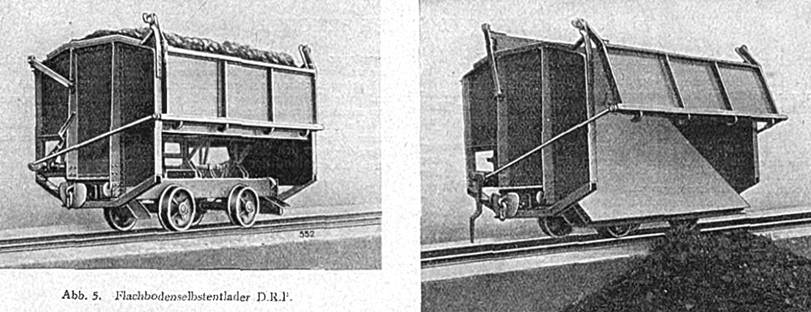

↑

Krupp zelflosser met vlakke bodem voor en na het lossen [10]. D.R.P. in het

bijschrift betekent Deutsches Reichspatent ↑ Deze wagens

met hun zeskante kopschotten zijn doorgaans goed op foto’s herkenbaar. Afmetingen

staan hier. |

||||||||||||||||||||||

|

De bodem en zijschotten van

bovenstaande door Krupp gebouwde wagen zijn beweegbaar; de kopschotten zijn

vast. De vloer is met scharnieren opgehangen aan het ene (linker) zijschot en

rust aan de andere kant op 4 haken aan de onderkant van het andere zijschot.

In rust ligt de vloer horizontaal. Om de lading te lossen wordt middels een

door één man te bedienen hendel de onderkant van het ene (rechter) zijschot

door twee stangen naar buiten gedrukt. Daarbij worden de vier haken onder de

vloer weg getrokken. De vloer (die ergens in het midden is opgelegd) gaat

kantelen en de lading schuift er vanaf. De bovenkant van het linker zijschot

is aan twee stangen opgehangen. Bij het kippen trekt de kantelende vloer aan

de onderkant van dit zijschot zodat genoemde stangen draaien en de vloer niet

alleen kantelt maar ook naar buiten beweegt. |

||||||||||||||||||||||

|

De kantelende vloer drukt

veren in die na het kippen zorgen dat de vloer terug beweegt naar de

horizontale stand [10]. In de bouwput van de nieuwe sluis in

IJmuiden wordt een Krupp zelflosser van de Amsterdamsche Ballast Mij beladen

[12]. Aan deze zijkant zijn de terugstelveren en scharnieren te zien → zie ook het

detail hieronder ↓

Hanteert men de definities

dat bij een bakkipwagen de hele bak kipt en bij een zelflosser alleen kleppen

geopend worden, dan is niet duidelijk of dit nieuwe wagentype een bakkipwagen

of een zelflosser is. Het is geen bakkipwagen, want de kopschotten van de bak

kippen niet mee. Het is ook geen klassieke zelflosser, want er gebeurt meer

(namelijk het kantelen van de bodem) dan het openen van een klep. In de

Duitse literatuur kent men deze twijfels niet en wordt gesproken over Selbstentlader of – duidelijker Selbstkipper. Als definitie hanteert

men daarbij dat een zelflosser snel door één man gelost kan worden. |

|

|||||||||||||||||||||

|

Het ligt in de bedoeling om

in de toekomst een webpagina aan zelflossers te wijden. Maar omdat het

kantelen van de vloer toch sterk aan kippen van bakkipwagens doet denken en

omdat dit Krupp type de houten bakkipwagens op 900 mm spoor lijkt te hebben

verdrongen, wordt het toch op deze webpagina over bakkipwagens besproken. Een nadeel lijkt misschien

het hoge zwaartepunt. Dat is echter niet anders bij de bakkipwagen, terwijl

dit nieuwe wagentype veel sneller en met maar één man te lossen is. Er zijn spleten tussen

enerzijds de vloer en anderzijds zowel de kopschotten als de zijschotten. Als

deze spleten te groot zijn wordt er lading verloren en als er geen spleten

zijn geeft dat veel wrijving bij het kantelen van de vloer. Deze wagens

moeten dus nauwkeurig op maat gemaakt worden. In hout kon dat niet; in ijzer

wel. In Nederland is dit type in elk geval mede gebruikt bij het zandvervoer in Arnhem [4a] en bij dijkherstel in Walcheren na WO II. Er waren daar twintig wagens van de Brusselse firma Dumont en Van der Vin gehuurd. Daarbij bleek nog een voordeel: dankzij de horizontale vloer konden de wagens ook als gewone (maar wel hoge) platte wagen gebruikt worden, bijvoorbeeld voor het gebruik van betonblokken. Ook andere grote Nederlandse aannemers als de ABM en Broekhoven gebruikten Kruppse wagens. Op een foto uit het Gelders Archief

zijn de “hoog op de poten staande” Arnhemse Krupp wagens goed te zien → Het patent voor dit Krupp type werd in 1919 aangevraagd en pas in 1922 verleend. In 1925 had Krupp al 18.000 (!) exemplaren gebouwd [10]. Daarmee was niet tot 1922 gewacht want de 45 Arnhemse exemplaren dateren uit 1921 [4]. |

|

|||||||||||||||||||||

|

In [10] wordt nog een andere door Krupp gepatenteerde

zelflosser met vlakke bodem behandeld, namelijk de Schaufelbodenselbstentlader.

Beide Krupp types werden bij de Eisenbahntechnischen

Ausstellung in Seddin

1924 ten toon gesteld. |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Hieronder worden

voorbeelden genoemd: |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Spoorwijdte van 600 - 750 mm: |

||||||||||||||||||||||

|

■ |

Kalkzandsteenfabriek Alba bij Apeldoorn (600 mm).

Het aardige van de gelinkte foto uit de

periode 1913-1935 is dat de trein bestaat uit zowel houten

bakkipwagens als ijzeren kipwagens met V-vormige bak, zodat deze types

vergeleken kunnen worden. De bakkipwagens zijn duidelijk hoger. Hoewel hun

frame ook hoger is, zijn ze wel gekoppeld met de stalen kipkarren. |

|||||||||||||||||||||

|

■ |

Grindgroeve De Hamert bij Wellerlooi

(600 mm). Het gaat om een foto uit ≤ 1936. Van De Hamert zijn ook foto’s

van stalen kipwagens met V-vormige bak bekend. |

|||||||||||||||||||||

|

■ |

Steenfabriek Fortmond

nabij Olst (700 mm). De foto waarop de bakkipwagens te zien zijn, moet tussen

1921 en 1949 gemaakt zijn. Er staan namelijk geen bakkipwagens meer in het

oudste bewaard gebleven taxatierapport, dat uit 1949 dateert. |

|||||||||||||||||||||

|

■ |

Steenfabriek Scherpenhof

bij Terwolde (700 mm). De foto waarop de bakkipwagens te zien zijn, moet na

1923 genomen zijn. Dat is omdat de prominent op de foto zichtbare stoomloc in

1923 is gekomen. Het was niet in de archieven van het stoomwezen te vinden

wanneer de stoomloc buiten dienst is gegaan. |

|||||||||||||||||||||

|

■ |

Steenfabriek De Boschoven

bij Druten (750 mm): |

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

↑

Steenfabriek De Boschoven in Drunen, foto Hans de Herder, 19411 ↑ Het gaat om

eenzijdig kippende wagens met houten bak en houten onderstel. Aan de kant van

de fotograaf zit de vergrendeling met kettingen op de hoek. Er zijn geen

beugels voor bomen te zien. De bakken lijken later verhoogd te zijn. |

||||||||||||||||||||||

|

De Boschoven beschikte in

1941 ook over ijzeren kipwagens met V-vormige bak; zie hier. |

||||||||||||||||||||||

|

■ |

De firma Corn. De Vlaming & L. Backer, beëedigde Makelaars in Machinerieën en Metalen te Amsterdam, bood bij een veiling in 1924 onder andere aan: groote houten kipkarren, inhoud 1½ M3 voor 700 mm (samen met ijzeren kipkarren met inhouden van 1 en ¾ M3, stoomlocs en een benzineloc) van de N.V. Mij. Nederland tot het Aannemen van Werken te Bussum, wegens voltooiing van een gedeelte van het Wilhelminakanaal in de gemeenten Tilburg-Hilvarenbeek en Diessen (Nieuwsblad van het Noorden 03-04-1924). |

|||||||||||||||||||||

|

Het zal duidelijk zijn dat bakkipwagens voor deze kleinere spoorwijdtes geheel

verdrongen zijn door ijzeren kipkarren met een

V-vormige bak. Die kipkarren werden vaak gehuurd.

Er bestaan (lucht)foto’s van enorme huurparken van O&K in Amsterdam,

Spoorijzer, Oving en IVB. Daar staan nooit bakkipwagens op. Het kan zijn dat die niet verhuurd

werden, maar een verklaring zou ook kunnen zijn dat de foto’s genomen zijn

toen de bakkipwagens al uit de tijd waren. |

||||||||||||||||||||||

|

Spoorwijdte van 900 – 1067 mm: |

||||||||||||||||||||||

|

■ |

In 1908 vond de liquidatie

plaats van de NV Maatschappij Machinehandel, voorheen H. F. Roll Hzn.,

gevestigd te ’s-Gravenhage, met “opslagplaatsen te Amsterdam a/d Overzijde v/h

Y naast de Djatti Stoomzagerij”. Geveild werden onder andere: “…..2 bijna

nieuwe locomotieven, Jan en Piet, elk van ruim 125 P.K., fabriek A. Borsig,

op 900 m.M. spoorwydte, met voor elk afzonderlijk wielenstel voor 1067 m.M.,

4 locomotieven van 80 P.K., fabriek Hagans, 65 en 50 P.K., fabriek Krauss

& Co., 51 tweezijdige kipwagens, op

900 m.M. spoorwijdte, geconstrueerd met ijzeren onderstellen van N. P. N. 22,

voorzien van middenveerbuffers met bakken van Amerikaansch grenenhout,

waarvan de bodem met plaatijzer bekleed, ieder van 4 M3. inhoud, waarvan 4

voorzien van sterke remtoestellen, werkende op de 4 wielen tegelijk, 78

wielstellen voor deze wagens, op 1067 m.M. spoor, afzonderlijke Assen,

Potten voor dito Bufferveeren, koppelkettingen, ……” (Het nieuws van den dag :

kleine courant 23-09-1908). Roll had één van de 125 pk

locs met “25 tweezijdige kipwagens van 4 kuub waterinhoud voor zowel 900 als

1067 mm spoorwijdte” in 1904 te koop of huur aangeboden, waarbij opgemerkt

werd dat de andere 125 pk loc met kipwagens te zien was op het werk te

Heerewaarden van de firma W.P. de Vries te Rossum (Algemeen

Handelsblad 13-03-1904). Het ging hier om “Het

maken van den afsluitdijk door de Heerewaardsche Overlaten, ….

behoorende tot de werken voor het verleggen van de uitmonding der rivier de Maas” (De Tijd, 25-12-1903). |

|||||||||||||||||||||

|

■ |

De Zuiderzeedijken van de

Waard- en Groetpolder in Noord-Holland werden na de watersnoodramp van 1916 versterkt.

In de krant stond dat aannemer Arntz werkte met treinen van 15 tweezijdig

kippende karren met elk een inhoud van 4 kuub [14]. De spoorwijdte was 900

mm. |

|||||||||||||||||||||

|

■ |

Op een pagina in de “Catalogus van de

inventaris ten behoeve van de verkoop wegens opheffing” uit 1918 van de Groenlosche Stoomsteenfabriek

staan meer dan 20 “leemwagens” met een inhoud van 3 kuub, vooral met een

houten bak en een houten dan wel ijzeren onderstel. Er was één geheel ijzeren

leemwagen met een inhoud van 3 kuub en er waren 2 geheel houten leemwagens

met een inhoud van 2 kuub. |

|||||||||||||||||||||

|

■ |

Steenfabriek Canoy-Herfkens

in Tegelen. De spoorwijdte was 900 mm. De gelinkte foto dateert van ≥

1923. Onderstaande

foto dateert uit 1955, toen Canoy & Herfkens 75 jaar bestond en een

jubileumboek werd uitgegeven: |

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Het is onduidelijk of het

dezelfde kipkarren als op de foto uit ≥ 1923 betreft, want daar ziet

men de eenzijdig kippende wagens van de andere kant. In elk geval zijn het

bakkipwagens met een houten bak en een houten frame. De trein van 8 wagens

heeft geen remwagen(s). Het moment van lossen is fraai door de fotograaf vast

gelegd, maar het is duister hoe het lossen gebeurd. Eventuele (hef)bomen

zullen door de kipbakken aan het oog onttrokken zijn. |

||||||||||||||||||||||

|

■ |

Aanleg van de tramlijn Zwolle-Blokzijl

in 1914. De spoorwijdte was 1067 mm. In dit boek staat op p. 128 een

prentbriefkaart met houten bakwagens bij de aanleg van de RTM strandlijn in

Oostvoorne (1067 mm) door de aannemer J. van Noordenne in 1906. |

|||||||||||||||||||||

|

■ |

In dit boek over stoomtractie op

industrieel smalspoor zijn op diverse foto’s bakkipwagens te zien,

bijvoorbeeld Krupp zelflossende bakkipwagens van de aannemer J.P. Broekhoven

en soortgelijke wagens bij de Zuid-Hollandsche Zand Exploitatie Mij. |

|||||||||||||||||||||

|

■ |

De gemeente Deventer groef

in de jaren 1920 – 1922 in eigen beheer twee havenbekkens. Met het zand werd

onder andere een toekomstige woonwijk opgehoogd. Voor deze werkzaamheden

werden een excavateur, 5 km smalspoor met 900 mm spoorwijdte, 3 stoomlocs en

33 bakkipwagens aangeschaft [13]. ↓ Uit

deze foto van een trein met 14 lege wagens op de Bergweide blijkt dat de

wagens houten bakken en houten onderstellen hadden. ↓ Foto:

collectie SAB

|

|||||||||||||||||||||

|

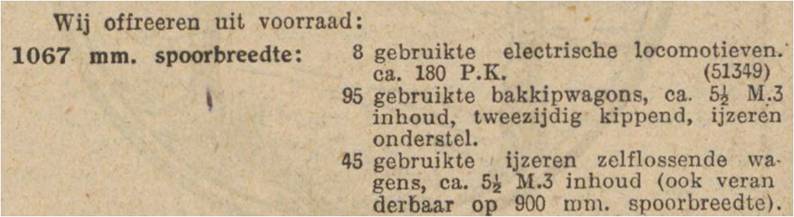

■ |

Het zandvervoer in Arnhem

werd al genoemd [4a]. Na afloop van de werkzaamheden werd een groot deel van het

materieel aangeboden via de firma v/h Welzenbach & Co: ↓

Deel van een advertentie van v/h Welzenbach & Co in het Algemeen

Handelsblad 19-11-1925 ↓ |

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

De bakkipwagens kwamen bij

de aannemer den Breejen van den Bout terecht. Ze werden onder andere kort na

WO II bij dijkherstel in

Walcheren ingezet. Ze kregen omstreeks 1949 een ijzeren bak en zijn in

1956 gesloopt [4b]. |

||||||||||||||||||||||

|

■ |

In het kader van de werkverschaffing

voor werklozen voerde de gemeente Den Bosch rond 1927 projecten uit met twee

stoomlocs met een spoorwijdte van 900 mm, 20 voor f 2100 tweedehands gekochte bakkipwagens en nog eens 16 voor f 1600 tweedehands gekochte

bakkipwagens [15]. |

|||||||||||||||||||||

|

■ |

De Amsterdamsche

Ballast-Mij groef in de jaren 1920-1929 de put waarin de nieuwe sluis in het

Noordzeekanaal bij IJmuiden gebouwd werd [12]. Het zand werd per smalspoor naar

schuiten vervoerd, waarmee het naar vooral Amsterdam werd gebracht. Daar werd

het zand via elevatoren weer in smalspoortreinen gestort en gebruikt voor het

ophogen van nieuw te bouwen wijken. In IJmuiden en Amsterdam samen waren 40

locomotieven en 1000 (!) wagens in

gebruik [12]. Op foto’s [12] zijn onder andere houten bakkipwagens en stalen

zelflossende Krupp bakkipwagens op 900 mm spoor te zien. |

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

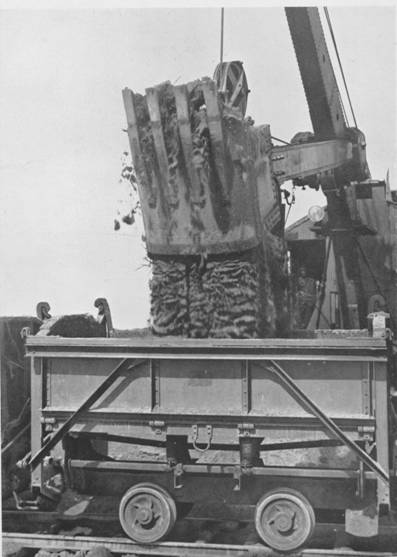

↑ Bucyrus

dragline (bij de ABM treklepel genoemd) laadt Krupp zelflossende bakkipwagens

in de bouwput van de Noordersluis in IJmuiden, ergens tussen 1920 en 1929

[12]. Volgens de ABM hadden de

wagens een laadvermogen van 7 kuub [12], zo te zien met een flinke kop erop.

De “waterinhoud” van de bak was 5,1 kuub. In diverse bronnen wordt gesproken

van een laadvermogen van 5,3 tot 5,8 kuub. |

||||||||||||||||||||||

|

De firma Corn. De Vlaming

& L. Backer, beëedigde Makelaars in Machinerieën en Metalen te Amsterdam,

bood bij veilingen onder andere aan: |

||||||||||||||||||||||

|

■ |

in 1921: 17 houten kipkarren, spoorwijdte 900 m.M.,

inhoud 4 M3, aan twee zijden “klappend” (samen met een 160 pk Hanomag loc uit 1919) van de Louise Groeve te Graetheide (Limburgsch dagblad

07-12-1921). |

|||||||||||||||||||||

|

■ |

in 1928: “76 bakkipwagens van ca. 3½ à 4 M3 inhoud, 2-zijdig kippend, met ijzeren onderstellen en gedeeltelijk met bodem en kopwanden van ijzer voor 90 c.M. spoorwijdte” en “75 houten bakkipwagens van ca. 3½ M3 inhoud, 1-zijdig kippend voor 90 c.M. spoorwijdte”, samen met o.a. 3 stoomlocs, wegens het voltooien van delen

van het Maas-Waalkanaal bij Nijmegen en van de Maaswerken bij Belfeld door de Rheinisch Westfälische Bauindustrie (De Telegraaf

07-11-1928). |

|||||||||||||||||||||

|

Er zijn meer voorbeelden, maar die voegen weinig meer toe. Doorgaans is de fabrikant van de bakkipwagens onbekend. Zoals ook hierboven blijkt, verkochten aannemers hun bakkipwagens vaak na afloop van een karwei. In principe is het daarom mogelijk dat men dezelfde bakkipwagens bij verschillende eigenaren vindt. De geheel of gedeeltelijk houten bakkipwagens op 900 mm spoor werden deels verdrongen door zelflossende bakkipwagens, bijvoorbeeld van het besproken Krupp type met vlakke vloer. Daarnaast speelden ook voor deze spoorwijdte kipkarren met V-vormige bakken een rol. De spoorwijdte van 1067 mm (Kaapspoor) was typisch voor sommige tramlijnen. Toen deze tramlijnen niet meer werden aangelegd en uiteindelijk verdwenen, zullen de bakkipwagens met deze spoorwijdte gesloopt of naar 900 mm omgebouwd zijn. |

||||||||||||||||||||||

|

SAMENVATTING |

||||||||||||||||||||||

|

1) |

Gedurende lange tijd zijn in Nederland geheel of gedeeltelijk houten bakkipwagens gebruikt. De oudste foto dateert van 1888; de jongste uit 1955. |

|||||||||||||||||||||

|

2) |

Gedurende die hele periode waren er ook ijzeren kipkarren met V-vormige kipbakken te koop. |

|||||||||||||||||||||

|

3) |

De spoorwijdtes van

de bakkipwagens waren 600, 700, 750, 900 en 1067

mm. |

|||||||||||||||||||||

|

4) |

De houten bakkipwagens met de kleinere spoorwijdtes zijn verdrongen door ijzeren kipkarren met V-vormige kipbakken. |

|||||||||||||||||||||

|

5) |

De houten bakkipwagens met

grotere spoorwijdtes zijn deels vervangen door geheel ijzeren zelflossende

wagens met horizontale vloer van een door Krupp rond 1920 ontwikkeld type (en

soortgelijke wagens van andere fabrikanten). |

|||||||||||||||||||||

|

6) |

De rol van de Nederlandse industrie bij de productie van bakkipwagens was zeer bescheiden. |

|||||||||||||||||||||

|

7/ |

Het lossen van vooral bakkipwagens

met grotere spoorwijdtes vergde veel mankracht. |

|||||||||||||||||||||

|

Opmerkingen: |

Orenstein & Koppel in Amsterdam heeft het in de catalogus [2b] over kastkipwagen en in [2a] over bakkipwaggon (met 2 x g). In een advertentie van Orenstein & Koppel in De Ingenieur 36 (1906) wordt over bakkipwagons (met 1 x g) geschreven. Die blijken overigens uit een fabriek in Keulen te komen. De firma Oving spreekt in de catalogus [5] over bakkipwagen. De firma Aberson noemt in het briefhoofd spoorkipwagens. Daar komt het begrip bak echter niet in voor. Vaak is uit de benaming niet op te maken of het om een bakkipwagen of een kipwagen met V-vormige bak gaat, bijvoorbeeld bij de termen grondwagen, zandwagen, leemwagen, etc. |

|||||||||||||||||||||

|

Omstreeks 1950 (!) werd in Duitsland over normering gedacht [11] en wel voor: - 600 mm: 1,25 kuub, houten onderstel, houten bak, tweezijdig kippend. - 600 mm: 2 kuub, ijzeren onderstel, houten bak, eenzijdig kippend. - 900 mm: 4 kuub, ijzeren onderstel, houten bak, eenzijdig kippend, geveerd. - 900 mm: 5,3 kuub, geheel ijzer, eenzijdig kippend, geveerd . |

||||||||||||||||||||||

|

Op deze webpagina wordt gesproken over ijzeren

onderstellen en bakken omdat dit vaak in de literatuur gedaan wordt. In feite

zal meestal sprake geweest zijn van stalen onderstellen en bakken (bij staal

is sprake van een gecontroleerd koolstof gehalte en bij ijzer niet). |

||||||||||||||||||||||

|

Zulke cijfers zeggen niet alles: Krupp kan te veel wagens op voorraad gebouwd hebben en de wisselkoersen kunnen gunstiger geworden zijn. Opvallend is dat er geen Nederlandse fabrikant in de arm genomen is. Onderstaande tabel [4] vergelijkt onder andere levensduren en prijzen uit 1950 van bakkipwagens

en kipkarren met V-vormige ijzeren bakken

(aangegeven met V in de kolom bak): |

||||||||||||||||||||||

|

Spoor- wijdte |

Kuub |

Bak |

Onder-stel |

1 of 2 zijdig kippend |

Gemiddelde |

Gewicht (kg) |

Opmerking |

|||||||||||||||

|

Prijs (DM) |

Levensduur (jaar) |

|||||||||||||||||||||

|

600 |

1,25 |

hout |

hout |

1 |

220 |

8 |

800 |

|

||||||||||||||

|

600 |

1,25 |

hout |

hout |

2 |

260 |

8 |

950 |

Selbstkipper |

||||||||||||||

|

600 |

1,25 |

V |

ijzer |

2 |

230 |

10 |

800 |

geen DIN |

||||||||||||||

|

600 |

1,0 |

V |

ijzer |

2 |

289 |

8 |

770 |

DIN |

||||||||||||||

|

900 |

4 |

hout |

hout |

1 |

800 |

8 |

2600 |

|

||||||||||||||

|

900 |

4 |

hout |

hout |

1 |

1050 |

8 |

3100 |

Selbstkipper |

||||||||||||||

|

900 |

4 |

hout |

ijzer |

2 |

1235 |

10 |

3450 |

Selbstkipper |

||||||||||||||

|

900 |

4 |

V |

ijzer |

2 |

1400 |

12 |

4000 |

geen DIN |

||||||||||||||

|

|

||||||||||||||||||||||

|

In een artikel van Dr.Ir. L.R. Westholt in de Ingenieur 23 (1925) d.d. 6 juni 1925 worden de diverse aannemers genoemd (onder andere Broekhoven, Rheinisch-Westfälische Bauindustrie A. G. en den Breejen van den Bout). De drie grondduikers zijn echter in eigen beheer door RWS gebouwd (en dat verklaart dat juist daarvan foto’s in het RWS archief zitten). |

||||||||||||||||||||||

|

Naast de al genoemde firma’s Dolberg, Futter-Hirsch en Orenstein & Koppel waren Duitse fabrikanten van bakkipwagens onder andere: Konrad Rein Söhne, Holzmann, Mühlhäuser [1] en Weser Eisenwerk. |

||||||||||||||||||||||

|

Anders dan kipkarren met V vormige bak zijn er geen in Nederland gebruikte bakkipwagens bewaard gebleven. Het Decauville

Spoorweg Museum had er zes voor 750 mm spoor, afkomstig van de Dienstbahn Internationale Rheinreguliering

(Oostenrijk). In 2017 zijn ze naar de Stoomtrein Katwijk

Leiden verhuisd. |

||||||||||||||||||||||

|

h) |

Behalve de hier besproken rechthoekige houten bakken bestonden er ook andere types houten bakken, namelijk met een V-vormige doorsnede en met een halfronde doorsnede. Die types kwamen weinig voor. |

|||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Met dank aan: |

Gerard de Graaf en Kees Plug. |

|||||||||||||||||||||

|

|

|

|||||||||||||||||||||

|

Referenties: |

[1a] |

Holzkastenkipper: webpagina op de website www.baggermeyer.de van Peter Meyer. Peter Meyer is ook verantwoordelijk voor: |

||||||||||||||||||||

|

[1b] |

http://feldbahn.forumieren.com/t314-holzkastenkipper-modellbauvorlage Let op: eerst inloggen. Er zijn meerdere pagina’s (die onderaan vanaf de eerste te openen zijn). |

|||||||||||||||||||||

|

[2] [2a] [2b] |

Fabrieken van Spoorwegmateriaal v/h Orenstein & Koppel, Hoofdkatalogus: No. 402, 1907 à 1914 (aanwezig in de NVBS bibliotheek) No. 812, ≈ 1915 in het archief van de Nederlandsche Heide Maatschappij in het Gelders Archief

in Arnhem, toegangsnummer 0915, inventarisnummers 1271 en 1272. |

|||||||||||||||||||||

|

[3] |

Dolberg Hauptkatalog Cat. No. 333, 1940. |

|||||||||||||||||||||

|

[4a] [4b] |

J.J.G. Koopmans, Het zandvervoer in Arnhem van 1918 tot 1925, Op de Rails 1995-3 J.J.G. Koopmans, Het tweede leven van de Arnhemse zandwagens, Op de Rails 1997-1. |

|||||||||||||||||||||

|

[5] |

Mathias Koch;

Die Feldbahnen der Bong’schen Mahlwerke; EK-Verlag,

2004. |

|||||||||||||||||||||

|

[6] |

Smalspoor 118, april 2018. |

|||||||||||||||||||||

|

[7] |

Oving catalogus uit 1929/30 in het archief van de Nederlandsche Heide Maatschappij in het Gelders Archief in Arnhem, toegangsnummer 0915, inventarisnummers 1271 en 1272. |

|||||||||||||||||||||

|

[8] |

Catalogus

No. 22, 1924 van Du Croo and Brauns,

Ltd., London-Amsterdam-Sourabaya, in het Nederlands: collectie Erwin Voorhaar; collectie NVBS Bibliotheek. in het Engels: collectie NEHA |

|||||||||||||||||||||

|

[9] |

Kopieën verkregen van Gerard de Graaf. |

|||||||||||||||||||||

|

[10] |

Der Bauingenieur

Heft 10 (1925), Kurze technische Berichte: Selbstentlader für Abraum- und

Baubetriebe. |

|||||||||||||||||||||

|

[11] |

Paul Roloff,

Feldbahnen, Erich Schmidt Verlag, 1950. |

|||||||||||||||||||||

|

[12] |

C.K. Elout, Gedenkboek ter gelegenheid

van het Zilveren Jubileum der Amsterdamsche Ballast-Maatschappij 1905-1930, A. de La Mar Azn., Amsterdam, 1930. |

|||||||||||||||||||||

|

[13] |

Arno Dijkhof, Deventer Industriespoor 1925-2003, Stichting Industrieel Erfgoed Deventer, 2015. |

|||||||||||||||||||||

|

[14] |

Schager Courant 12-08-1916. |

|||||||||||||||||||||

|

[15] |

Provinciale Noordbrabantsche en 's Hertogenbossche courant d.d. 12-02-1927. |

|||||||||||||||||||||

|

|

|

|||||||||||||||||||||

|

{ |

||||||||||||||||||||||

|

Terug/verder naar: |

|

|||||||||||||||||||||

|

|

|

|||||||||||||||||||||