|

►

Nieuw ◄ ► Zoeken ◄ |

||||||||||||||||||||

|

Aanvullingen |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

Kalkzandsteenfabrieken geplaatst: 08-06-2017; gewijzigd/aangevuld: 31-08-2017, 29-05-2019,19-09-2019 en 23-06-2022 |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

De productie van kalkzandsteen verloopt wezenlijk anders dan de productie van baksteen. Daarom is de rol van het smalspoor bij kalkzandsteenfabrieken deels anders dan die bij de gewone steenfabrieken. Een aantal kalkzandsteenfabrieken is op deze website op afzonderlijke webpagina’s behandeld; zie opmerking a). De bedoeling van deze webpagina is tweeledig, namelijk: |

||||||||||||||||||||

|

- |

Het geven van algemene informatie over kalkzandsteenfabrieken, met name over het productieproces, zodat dit niet bij elke afzonderlijke webpagina over een bepaalde kalkzandsteenfabriek herhaald hoeft te worden. |

|||||||||||||||||||

|

- |

Het behandelen van kalksteenfabrieken waarvan wel enige informatie beschikbaar is, maar te weinig om er een afzonderlijke webpagina aan te wijden. |

|||||||||||||||||||

|

|

||||||||||||||||||||

|

Het productieproces van

kalkzandsteen Kalkzandsteen is een metselsteen die gevormd wordt door eerst een mengsel van 92 % zand, circa 7 % ongebluste kalk en circa water 1% in een vorm te persen. Vervolgens worden de vormelingen op een plateauwagen gestapeld. Meerdere plateauwagens worden in een (ver)hardingsketel (ook autoclaaf genoemd) gereden. Na bijvoorbeeld 8 uur in stoom met een druk van 8 atmosfeer en een temperatuur van 175 °C zijn de stenen voldoende uitgehard door het optreden van een chemische reactie tussen de ongebluste kalk en het oppervlak van de zandkorrels [1]. Vroeger werd ook wel gesproken van kunstzandsteen, ter onderscheid van natuurlijk gevormde zandsteen. De productie van kalkzandsteen vergt minder energie dan de productie van baksteen (en is daarom goedkoper), omdat de vormelingen niet gedroogd worden en omdat het harden van de kalkzandsteen bij een veel lagere temperatuur plaats vindt dan het bakken van de baksteen (900 à 1100 °C). In het eerste kwart van de 20ste eeuw is kalkzandsteen ook voor buitenmuren gebruikt, zelfs met toevoeging van kleurstoffen. Op den duur bleek de witte steen echter te vergrijzen. Tegenwoordig wordt kalkzandsteen vooral voor binnenmuren gebruikt. In de nu volgende paragrafen zullen de verschillende rollen van het smalspoor bij de kalkzandsteenindustrie bekeken worden. Daarna volgt nog een korte paragraaf over de geschiedenis van de Nederlandse kalkzandsteenindustrie. |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

Rondom

de persen Een

kalkzandsteen fabriek heeft één of meer persen. Het mengsel van de boven

genoemde grondstoffen wordt in een pers onder hoge druk in de gewenste vorm

geperst. Bij de kalkzandsteenfabriek Rijswijk bij Huizen

worden in een pers (links) vervaardigde “vormelingen” of “rauwe stenen”

gestapeld op een plateauwagen, die op een draaischijf staat. Rechts op de

achtergrond zijn diverse al beladen plateauwagens te zien. Bron: [2] |

|

|||||||||||||||||||

|

|

||||||||||||||||||||

|

Rondom de verhardingsketels In de verhardingsketels liggen de stenen op plateauwagens op smalspoor. Dat lag en ligt (ook anno 2017) voor de hand, bijvoorbeeld omdat luchtbanden niet tegen de hoge druk kunnen. Het minimum was twee verhardingsketels. Terwijl in de ene ketel de stenen aan het uitharden waren, kon de andere ketel gevuld worden. Vogelenzang bij Rhenen had uiteindelijk twintig verhardingsketels. |

||||||||||||||||||||

|

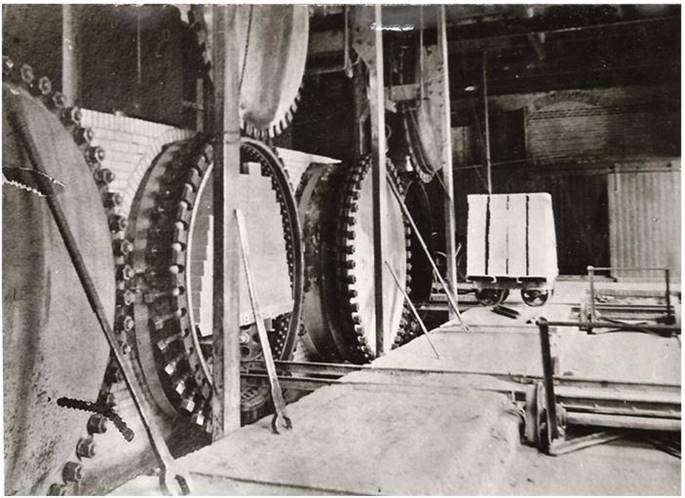

Op

deze ongedateerde foto (collectie Johan Freijns) van de kalkzandsteenfabriek Alba bij Apeldoorn zijn 4

van de 5 verhardingsketels te zien. De fronten van de meest linkse ketel en

de derde ketel van links zijn met een indrukwekkend aantal klapbouten en

moeren bevestigd. Van de twee andere ketels zijn de moeren losgedraaid (met

de enorme sleutels die voor de middelste ketels staan) en de bouten

weggeklapt. De fronten zijn opgehesen. Zodoende is bij de tweede ketel van links

te zien hoe de stapel kalkzandstenen op de plateauwagen de ketel zoveel

mogelijk vult. Bij de vierde ketel van links is een plateauwagen met

kalkzandstenen naar buiten gereden. Rechtsvoor de ketels ligt een met handkracht bediende

traverse → |

|

|||||||||||||||||||

|

|

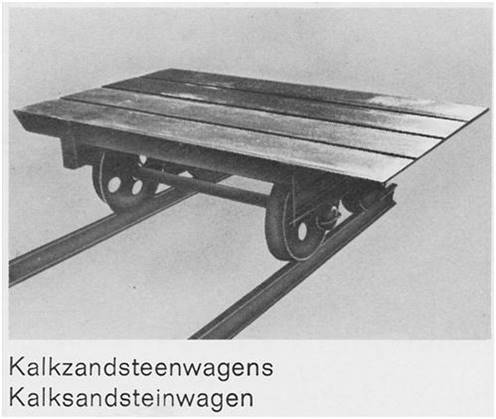

Kenmerkend voor de plateuwagens voor kalkzandstenen is dat

ze duidelijk breder dan lang zijn: ← Foto

uit de folder “Railgebonden transportsystemen/Transport für Gleisanlagen” van

ODS/Ovingspoor uit het jaar 2000. Verder zijn er geen buffers of koppelingen, ongetwijfeld om

de verhardingsketel zo optimaal mogelijk met stenen te kunnen vullen. De diameter van de verhardingsketels verschilde maar weinig (van 1,8 tot 2,05 meter). Desondanks liep de spoorwijdte van de kalkzandsteenwagens sterk uiteen: bij de Arnoud (Van Herwaarden) bij Hillegom wordt ook nog anno 2017 de zelden voorkomende spoorwijdte van 960 mm gebruikt. De Arnoud had ook vroeger alleen 960 mm spoor en had locs met die spoorwijdte. Ook De Lek in Vreeswijk gebruikte 960 mm spoor voor de kalkzandsteenwagens. De Lek had daar geen locs voor en gebruikte een andere spoorwijdte (700 mm) voor de aanvoer van zand uit het zanddepot en kalk. Bij Roelfsema in Hoogersmilde werd nog een iets breder spoor voor de kalkzandsteenwagens gebruikt, namelijk 1000 mm. Ook daar werd voor het zandtransport een smallere spoorwijdte gebruikt. Bijvoorbeeld Alba bij Apeldoorn had overal (in de verhardingsketels, op de zandlijn, etc.) 600 mm spoor Om een idee te geven: De Hooge Berg in Velsen werd in 1918 gesloten. De inventaris werd openbaar verkocht [3]. Het ging onder andere om zes verhardingsketels (in druk variërend van 8.25 tot 10,3 atmosfeer, in diameter van 1,8 tot 2,05 m en in lengte van 9,53 tot 14,5 m) en 600 mm smalspoor met draaischijven, 1 Engels wissel, 7 kipwagens van driekwart kuub (kennelijk voor zandvervoer) en 90 plateauwagens met afmetingen van 1,50 x 1 m. In de zes ketels samen zullen circa 60 plateauwagens hebben gekund. Er werden ook wagens op het tasveld ontladen en bij de persen gevuld. 90 plateauwagens is dan reëel. ←Anno 2017 staat deze

wagen op de website van Reuke

Maschinenbau. |

|||||||||||||||||||

|

|

||||||||||||||||||||

|

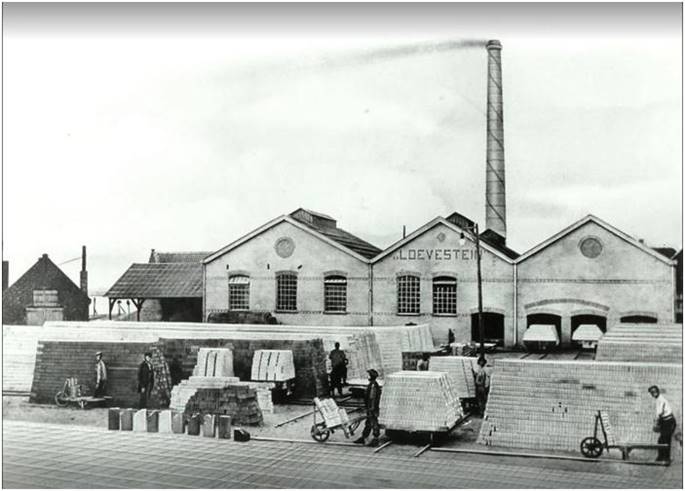

Het is handig om de verhardingsketels naast elkaar te plaatsen. Aan de kant van de persen gaan dan een aantal evenwijdig sporen de ketels in en ze komen er aan de kant van het tasveld weer uit. Loevestein (1903 – 2003) aan de Waal bij Vuren in 1905. Vanuit elke van de 4 ketels loopt een spoor naar het tasveld. De sporen zijn niet onderling verbonden. De stenen worden op kruiwagens overgeladen en naar stapels op het tasveld gereden [4] → Doorgaans werden de stenen van de persen met plateauwagens aan de ene kant de ketel in gereden en verlieten ze - na het verharden - de ketel aan de andere kant. Maar in elk geval bij Roelfsema (Albino) bij Hoogersmilde en bij “De Merwede” in Gorinchem [6] waren de ketels slechts bij één front te openen. |

|

|||||||||||||||||||

|

Er is een gedetailleerde plattegrond van “De Merwede” in Gorinchem in

1966 beschikbaar. Het heeft weinig zin om die in deze webpagina op te nemen

omdat de belettering dan niet goed leesbaar is. Via deze link

is het sporenplan bij grote vergroting

te zien. De sporen uit de 8 verhardingsketels en 4 persen zijn onderling

verbonden door 2 traversen (die men diepsporen noemt) en enkele

draaischijfjes. Het tasveld lijkt klein. |

||||||||||||||||||||

|

|

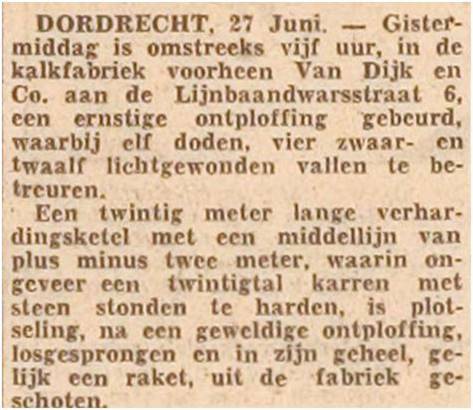

← Een enkele keer ging mis

(Dagblad voor Leiden en Omstreken 27-06-1944) In elk geval bij Vogelenzang (bij Rhenen) ging het als volgt: “De laatste kar werd bevestigd aan een kabel die naar de andere kant van de ketel liep, zodat later alle karren er aan de andere kant van de ketel met een lier of een tractor uit konden worden getrokken. Er konden zo'n 18 lorries in de 20 meter diepe ketel (de lorries waren dus circa 1 meter lang), de tractor noemde men een traversewagen ('transferwagen') of ook wel 'krokodil'. De stenen bleven op de lorries staan en werden als complete trein uit de ketels gereden. Per lorrie stonden er zo'n 1000 stenen op waalformaat-basis gestapeld. De stapels stenen stonden 10 hoog op de lorries, de top van de stapel was rond, want de bovenkant van de stapel moest nog in de bovenkant van de ronde ketels passen.” Op een in 2009 bij Anker in Kloosterhaar opgenomen filmpje is te zien hoe een vorkheftruck 20 plateauwagens uit een ketel trekt. |

|||||||||||||||||||

|

In dat filmpje is ook te zien dat er geen tientallen moeren meer hoeven te worden losgedraaid om een verhardingsketel te openen. Bij de kalkzandsteenfabriek Vogelenzang bij Rhenen werd vanaf 1928 één elektrische lier gebruikt om de plateauwagens uit 10 verschillende verhardingsketels te trekken. De tien sporen kwamen toen nog via wissels in één spoor samen. Later werden de vele wissels door een traverse vervangen. |

||||||||||||||||||||

|

Volgens foto’s liepen bij sommige kalkzandsteenfabrieken de sporen uit de verhardingsketels in het tasveld enkele tientallen meters rechtdoor, zonder enige onderlinge verbinding. De plateauwagens werden dan met een lier of een tractor uit de verhardingsketels getrokken. De kalkzandstenen werden daar ofwel meteen overgeladen in paard-en-wagens (en later in vrachtauto’s) ofwel ze werden (zoals in bovenstaande foto van Loevestein) met kruiwagens naar stapels op het tasveld gebracht. Later verschenen er portaalkranen, zoals hier: Sporen vol met

beladen plateauwagen bij de Eerste Gooische Kalkzandsteenfabriek aan de Jan

ter Gouwweg in Naarden in 1978. Foto: collectie Gooi & Vecht Historisch → |

|

|||||||||||||||||||

|

|

||||||||||||||||||||

|

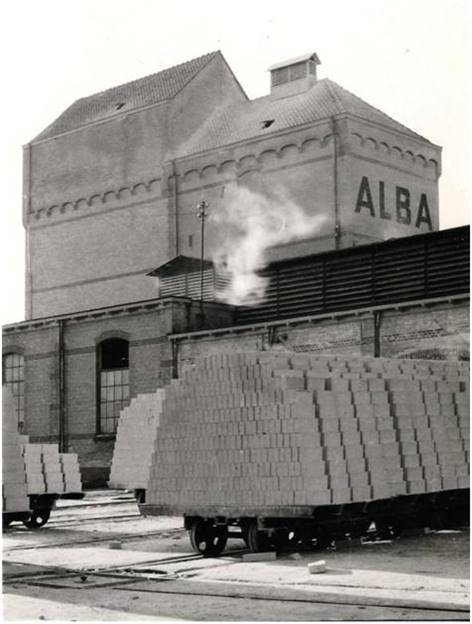

Fabrieken begonnen vaak met twee verhardingsketels, maar in de loop der jaren kon dat tot wel twintig oplopen. Als er veel verhardingsketels waren, was het handig om de sporen door de ketels aan beide zijden met elkaar te verbinden door draaischijven – of nog beter - traversen. Bij kalkzandsteenfabriek De Merwede in Gorinchem sprak men over “diepspoor” [6]. Zo kon een plateauwagen makkelijk van de steenpersen naar de gewenste autoclaaf worden gebracht en na het verharden naar het gewenste spoor op het tasveld of eventueel meteen naar een schip voor het transport naar de klant. In een onbekend

(maar lang vervlogen) jaar staan plateauwagens met juist geharde

kalkzandsteen voor het gebouw met de verhardingsketels van de

kalkzandsteenfabriek Alba bij Apeldoorn.

In de linker onderhoek is een draaischijf te zien. Via die draaischijf kwamen

de wagens op het tasveld (aan de linkerkant) of bij een te beladen schip

(Foto: collectie Johan Freijns) → Op een plattegrond uit 1958 van de kalkzandsteenfabriek Roelfsema in Hoogersmilde zijn een groot aantal draaischijfjes aan het eind van de sporen uit de 8 verhardingsketels ingetekend. Vlakbij de ketels lag een (niet ingetekende) traverse. Bijzonder was dat er per ketel slechts één ketelfront te openen was. Daardoor vond zowel de aan- als de afvoer plaats. |

|

|||||||||||||||||||

|

Op de bovenste foto op deze webpagina is rechts een (nog primitieve) traverse te zien. Het ging om grote aantallen (10 tot 20) plateauwagens per ketel, dus werden later middelen bedacht om de plateauwagens automatisch naar en van de traverse te brengen. De kalkzandsteenfabriek Anker bij Kloosterhaar had twee traversen (elk voor 10 verhardingsketels) waarvan er één een traversewagen had waarop achter elkaar twee plateauwagens en een elektrische robotlocomotief stonden. De robot werd via een kabelhaspel van stroom voorzien. Als de traversewagen voor het 600 mm spoor van de gewenste verhardingsketel stond, verliet de robot de traversewagen, koppelde automatisch twee beladen plateauwagens aan en reedt daarmee de traversewagen op. De traversewagen reed vervolgens naar een overlaadspoor en duwde daar de twee plateauwagens op. Dit is door Henk Sluijers in dit artikel beschreven, compleet met plattegrond. |

||||||||||||||||||||

|

De robot kon de traversewagen alleen aan de kant van de verhardingsketels verlaten: als er aan de andere kant sporen gelegen zouden hebben, dan zou de robot zich daar achter de plateauwagens opsluiten. De oplossing is het plaatsen van een draaischijf op de traverse, die plaats bied aan de robot en plateauwagen(s). In het jongste van deze boeken staat het voorbeeld van de kalkzandsteenfabriek Roelfsema in Hoogersmilde. Volgens het jongste van deze boeken had Loevestein bij Vuren drie robots die in 1970 geleverd waren door Bischof & Hensel (D). Zo’n robot werd bij Loevestein “hond” genoemd [4]. “Hond ” op de traverse bij kalkzandsteenfabriek

Loevestein bij Vuren [4] → Te onderscheiden zijn onder andere een elektromotor (blauw) en kabeltrommels voor twee kabels. |

|

|||||||||||||||||||

|

Er zijn andere mogelijkheden om de kalkzandsteenwagens van

of naar een traverse te brengen: |

||||||||||||||||||||

|

Zo gaat het tegenwoordig

(04-04-2017) bij Van Herwaarden in Hillegom: tussen het 960 mm spoor voor de

kalksteenwagens ligt 500 mm spoor. Door een liersysteem voort bewogen zeer

lage “wagentrekkers” rijden op 500 mm spoor onder de steenwagens door de

ketel in, koppelen dan aan de laatste wagen en trekken de hele rij

ongekoppelde steenwagens de ketel uit. Juist voor de wagentrekker is de

liertrommel te zien. Foto: Gerard de Graaf → Op de webpagina over Vogelenzang bij Rhenen worden de wagentrekkers “oppikwagentjes” genoemd. |

|

|||||||||||||||||||

|

|

|

|||||||||||||||||||

|

Ook Rijsbergen bij

Huizen had vierbenig spoor bij de twee traversen. Op de buitenste sporen

reden de plateauwagens en op de binnenste sporen de wagentrekker. Op de

voorgrond is een lier voor wagentrekkers te zien. De traverse in het centrum

van de foto heeft een draaischijf. Daarop staat een wagentrekker die

verbonden is met een “loc” die door een uitrolbare

kabel van stroom voorzien

wordt. Door de draaischijf 180 ⁰ te

draaien kunnen de sporen aan de ene dan wel aan de andere kant van de

traverse bediend worden. Op de achtergrond

links (met blauwe deuren) een deel van het gebouw voor de 12 autoclaven. Op

de achtergrond rechts een deel van het persgebouw. De grote groene deur is

één van de deuren waardoor de met vormelingen geladen plateauwagens naar

buiten kwamen. Foto Tijmen Stam → De lege plateauwagens die bij de persen beladen moesten worden

kwamen door veel lagere openingen het persgebouw binnen. Zie het detail

hieronder:

↑ Huizen, 22-06-2022 ↑ De hoogte van de dicht getimmerde opening is af te schatten door

vergelijk van de spoorwijdte van 70 cm van de buitenste spoorstaven. |

|

|||||||||||||||||||

|

|

|

|||||||||||||||||||

|

Op het tasveld In een eenvoudig geval lagen er op het tasveld alleen een

aantal evenwijdige sporen uit de verhardingsketels en werd de tractie

verzorgd door een lier, een tractor of een vorkheftruck. Het werd al minder

eenvoudig met een traverse, draaischijven en sporen loodrecht op die uit de

verhardingsketels. Maar bij Alba (tot 1989) en Van Herwaarden (tot 1988) waren er

ook wissels (bij Alba zelfs ook een driewegwissel) en locomotieftractie. In elk geval tijdens de laatste jaren van Alba werd de

kabel waarmee de wagens uit een verhardingsketel waren getrokken aan de loc

bevestigd. |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

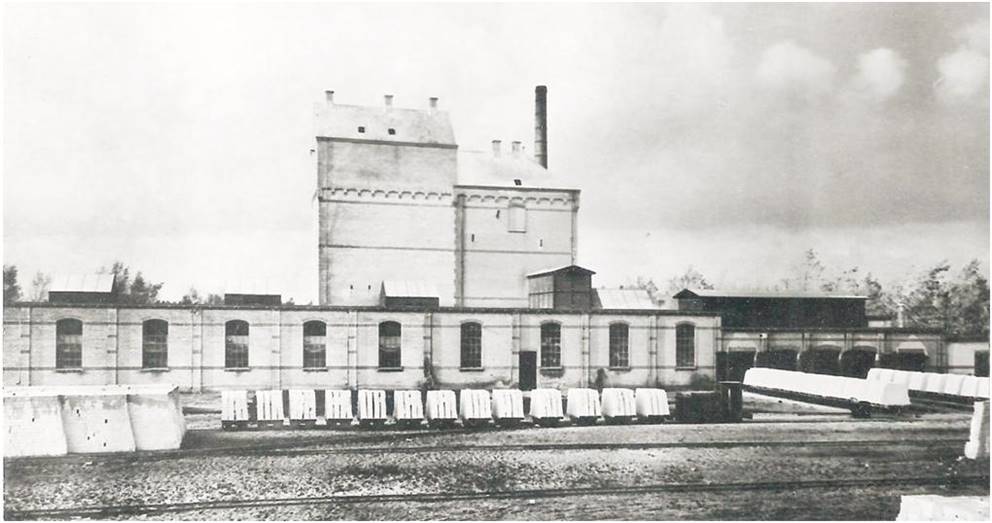

↑ Rechts op de foto het gebouw met de verhardingsketels van Alba met enkele rijen plateauwagens met

stenen ervoor. Loodrecht op de sporen uit de verhardingsketels liggen de

sporen die leiden naar het tasveld (dat links op de foto begint) en naar het

Apeldoorns Kanaal (rechts buiten beeld). Een loc is met 13 geladen

plateauwagens in de weer (Foto: collectie Johan Freijns). |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

Zand Zoals hierboven bleek, is zand verreweg de belangrijkste grondstof. Kalkzandsteenfabrieken werden en worden daarom gevestigd op plaatsen waar makkelijk aan zand te komen was: |

||||||||||||||||||||

|

- |

Onder water: baggeren of zandzuigen in de grote rivieren en in al dan niet natuurlijke meren Het zo op diepte houden van rivieren leverde soms zelfs (wat) geld op: De kalkzandsteenfabriek Loevestein bij Vuren (1903 – 2003) ontving subsidie– in de beginjaren nog geen dubbeltje per ton – voor het uitdiepen van de Waal [5]. Kalkzandsteenfabriek “De Merwede” (1921-1980) in Gorinchem bezat vanaf het begin een eigen zandzuiger, die op verschillende plaatsen actief was, bijvoorbeeld in het Hollands Diep en aan de Maas bij Hedel [6]. De kwaliteit van het zand gaf soms problemen met de klanten. Vanaf 1969 gingen De Merwede en Heuff in Vuren samen zandzuigen. Stoomsteenfabriek De Lek bij Vreeswijk (1905 – 1971) liet een aannemer zand uit de Lek zuigen. Dit werd in een depot bij de fabriek opgeslagen en ging van daar per smalspoor met motortractie (later per lopende band) naar de fabriek. In 1951 begon de Kalkzandsteenfabriek IJmuiden (KIJ) in de voormalige Duitse onderzeebootbunker aan de Haringhaven in IJmuiden. Het zand kwam eerst per vrachtauto uit de duinen en later uit de Noordzee. De 110 personeelsleden produceerden in 9 verhardingsketels 100 tot 125 miljoen stenen per jaar. Dat was 10 % van de Nederlandse productie [7]. In 1975 verhuisde de fabriek naar Harderwijk. Voor de nog steeds (als Calduran) bestaande fabriek in Harderwijk wordt het zand uit de randmeren gehaald. |

|||||||||||||||||||

|

- |

Op het droge (boven grondwaterniveau) Te denken valt aan de landzijde van brede duingebieden en zandduinen en natuurgebieden in het binnenland. Vaak (maar niet altijd) kwam daar smalspoor met kipkarren aan te pas. De situatie was dan vergelijkbaar met de kleilijnen van de baksteenfabrieken. Na verloop van jaren moest het zand van verder weg worden gehaald of er moest dieper gegraven worden. In het laatste geval kwam men op zeker moment bij het grondwater en werd een zandzuiger ingezet om dieper te kunnen gaan. Het lag dan voor de hand om het zand met een persleiding naar de fabriek te vervoeren en dat betekende het einde van het smalspoor. Dit gebeurde onder andere bij Roelfsema (Albino) in Hoogersmilde, Alba bij Apeldoorn en Vogelenzang bij Rhenen. In andere gevallen werd de zandwinning gestaakt: |

|||||||||||||||||||

|

Als voorbeeld: de kalkzandsteenfabriek Rijsbergen bij Huizen werd in 1926 met twee verhardingsketels in bedrijf gesteld [8]: Smalspoor van

Rijsbergen in 1954 op www.topotijdreis.nl

→ Een Orenstein & Koppel referentielijst uit ~ 1952 noemt een vooroorlogse RL1 dieselloc. In 1963 is een in 1951 door Schöma gebouwde MD2b geleverd (opmerking b). De spoorwijdte was 700 mm. Volgens [8] zou de zandlaag gedurende onafzienbare tijd in de behoefte voorzien, maar dat bleek toch anders te liggen: in 1975 was het vergunde deel vergraven. Een voorstel om een zandzuiger in de bestaande groeve aan het werk te zetten werd niet goedgekeurd. Sindsdien haalt een zandzuiger het zand uit het IJmeer en (later) het Gooimeer [9]. |

|

|||||||||||||||||||

|

Motortractie was op de zandlijnen favoriet, maar stoomtractie kwam voor bij: · Roelfsema in Hoogersmilde. Eerder werd hier elektrische tractie gebruikt en later dieseltractie. · bij de Katwijksche Kalkzandsteenfabriek reed van 1930 tot in 1932 Du Croo & Brauns fabrieksnummer 86 (1926). Later verscheen hier een Orenstein & Koppel dieselloc van het type RL1. In het volgende worden meer voorbeelden van zandaanvoer per smalspoor genoemd: |

||||||||||||||||||||

|

- |

Een extreem voorbeeld is de kalkzandsteenfabriek van de heer W. Woittiez te Breskens, die zand per smalspoor van het strand haalde [10]. De fabriek werd in 1913 geopend, maar heeft wegens technische problemen slechts enkele jaren bestaan. |

|||||||||||||||||||

|

- |

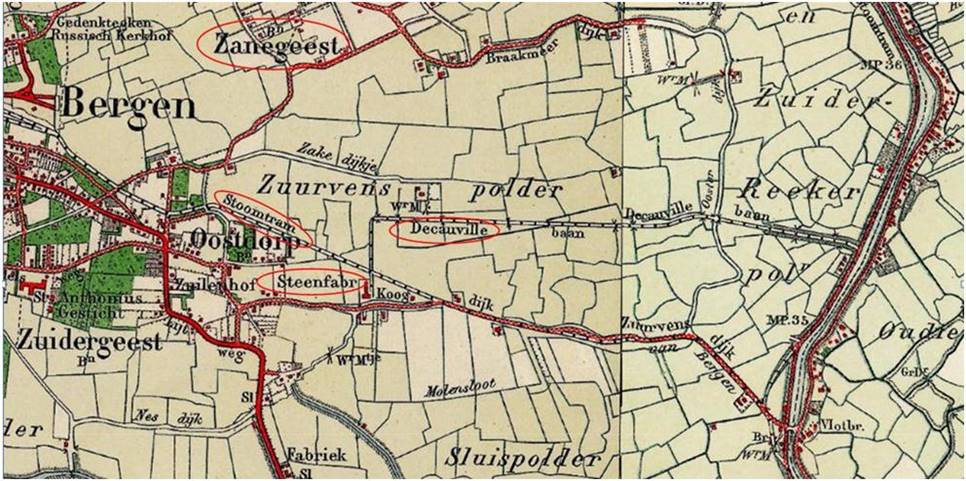

De zakenman August Maschmeijer kreeg in 1902 vergunning voor de bouw van een kalkzandsteenfabriek aan de Kogendijk in Bergen [11]. In 1905 werd de lijn Alkmaar-Bergen van de Stoomtramweg Maatschappij Egmond-Alkmaar-Bergen (normaalspoor) geopend. Het tracé liep dicht langs de fabriek (zie onderstaand kaartfragment), maar er was geen verbinding. Maschmeijer vroeg en kreeg in 1902 vergunning voor een smalspoorlijn met een spoorwijdte van 60 cm en paardentractie naar het Groot Noordhollandsch Kanaal. De op onderstaande kaart als Decauville baan aangeduide lijn zou dienen voor de aanvoer van bouwmateriaal naar de fabriek en later voor de aanvoer van per schip aangevoerde kalk [11].

↑ Fragment uit 1923 uit www.topotijdreis.nl ↑ Maschmeijer dacht gebruik te maken van zand uit de oude strandwal Zanegeest. Opmerkelijk was dat dit zand niet geschikt bleek toen de kalkzandsteenfabriek er al stond. Het zand moest daarom van elders aangevoerd worden. Waarschijnlijk ging dat via het Noord-Hollands Kanaal en de al aanwezige Decauville baan. Het zal de rentabiliteit niet ten goede zijn gekomen. Maschmeijer verkocht de fabriek al in 1908 aan bedrijfsleider van der Heijden. In 1926 werd de fabriek opnieuw verkocht, ditmaal aan de kalkzandsteenfabriek Van Deventer in Schoorldam [11]. De fabriek in Bergen werd in 1930 door Van Deventer gesloten. De inventaris werd openbaar verkocht [12]. Het ging onder andere om twee verhardingsketels (8 atmosfeer, diameter 1,95 m en lang 10 m) en een “Benzol-Locomotief patent Deutz”. Rails en wagens werden niet aangeboden. |

|||||||||||||||||||

|

- |

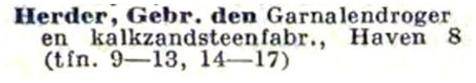

|

← Een merkwaardige combinatie in de Naamlijst voor den interlocalen telefoondienst 1929 |

||||||||||||||||||

|

De twee Harderwijkse gebroeders De Herder (waarvan vooral Eibert op de voorgrond trad) exploiteerden onder andere een vismeelfabriek, een garnalendrogerij en een veerbootdienst op Amsterdam. In 1921 openden zij een kalkzandsteenfabriek. “Met piepkarretjes (het staat er echt zo) en later een locomotief werd het zand uit de buurt van Hierden opgehaald” [13] en “Dan werd besloten aan Gebr. Den Herder te vergunnen een tunnel te maken met smalspoor door den dijk aan de havenkom, zulks op een aantal voorwaarden” [14]. Die tunnel diende om de havenkom te kunnen bereiken voor het inladen van stenen. Vanwege de crisis ging de kalkzandsteenfabriek in 1935 dicht [13]. Na protesten van omwonenden werd het smalspoor in de Kampweg en de Hoogeweg nog in hetzelfde jaar verwijderd [15]. Over de locomotief van De Herder is helaas niets bekend. In 1975 vestigde zich weer een kalkzandsteenfabriek in Harderwijk, namelijk de Kalkzandsteenfabriek IJmuiden (KIJ). |

||||||||||||||||||||

|

- |

Nog meer voorbeelden zijn te vinden op de webpagina’s van individuele kalkzandsteenfabrieken: zie opmerking a). |

|||||||||||||||||||

|

|

||||||||||||||||||||

|

Het droog gewonnen zand kwam bij sommige fabrieken niet per smalspoor, maar per schuit. In het Gooi bestonden al eeuwen zanderijen, die per schuit vooral zand leverden voor de uitbreiding van Amsterdam. In 1903 verrees aan de Jan ter Gouwweg in Naarden de Eerste Gooische Kalkzandsteenfabriek. Het zand kwam per schuit uit een zanderij bij Oud Naarden. De bollenvelden bij Hillegom en Lisse ontstonden doordat landgoederen in duingebieden werden afgegraven. Het zand werd gebruikt voor stadsuitbreidingen en sinds ook voor de kalkzandsteenfabriek Arnoud in Hillegom. De afgegraven gebieden werden gebruikt voor de bollenteelt. In 1912 vroeg de Eerste Gooische in een advertentie om 1 of 2 ijzeren roefaken van ongeveer 20 ton en niet breder dan 13 voet [16]. De Arnoud pakte het grootser aan: in 1924 waren er 13 zandschuiten van 35 ton in aanbouw bij de werf Gideon in Groningen [17]. In beide gevallen bestond bij de winplaatsen van het zand een fijnmazig stelsel van smalle vaarten, zodat daar geen smalspoor gebruikt zal zijn. Ook de kalkzandsteenfabriek Van Deventer aan het Noord-Hollands Kanaal bij Schoorldam ontving zand per schuit. Dat kwam via smalle vaarten uit de “zandmennerij” Hargen. Daar was wel smalspoor (met motortractie) aanwezig. Toen Staatsbosbeheer zandwinning in de zandmennerij niet langer toestond zag Van Deventer zich gedwongen het bedrijf te beëindigen [18]. |

||||||||||||||||||||

|

Kalk De kalk kwam uit Duitsland en België. Nederland telde een aantal kalkbranderijen, die schelpen als grondstof gebruikten. Daar werd alleen in Brielle (Den Briel) gebruik van gemaakt [19]. De Kalkfabriek (Stoomschelpenzuigerij en Schelpkalkbranderij) op het Slagveld werd opgericht in 1896. De schelpen werden met een schip (een stoomschelpenzuiger) opgezogen in de Zeeuwse wateren. In 1906 kwam er een kalkzandsteenfabriek bij. In 1970 werd het hele bedrijf gesloten [20]. |

||||||||||||||||||||

|

Aan en afvoer De aanvoer van zand is hierboven besproken. Daarnaast moesten kalk (behalve in Brielle) en kolen worden aangevoerd en kalkzandsteen worden afgevoerd. |

||||||||||||||||||||

|

Aan een spoorlijn lagen: |

||||||||||||||||||||

|

- |

De Twentsche Kalkzandsteenfabriek lag direct aan de Lokaalspoorweg Enschede – Oldenzaal |

|||||||||||||||||||

|

- |

Alba bij Apeldoorn De afstand tot de spoorlijn Apeldoorn-Dieren was bijna 2 km Daarom lag er smalspoor naar de los- en laadplaats langs de spoorlijn. Er werd kalk aangevoerd en het normaalspoor was (naast vervoer per as en per schip) één van de mogelijkheden om de kalkzandsteen af te voeren. |

|||||||||||||||||||

|

- |

Kunstzandsteenfabriek “De Veluwe” ten noorden van Vaassen werd in 1906 gebouwd [21]. Door het uitgraven van zand ontstonden de op het onderstaande kaart fragment zichtbare visvijvers: |

|||||||||||||||||||

|

|

||||||||||||||||||||

|

↑ Topotijdreis 1917 ↑ Op de kaart uit 1917 is nog een Decauvillebaan (smalspoor dus) ingetekend naar de lokaalspoorlijn Apeldoorn-Hattem, maar al in 1912 was die vervangen door een normaalsporige aansluiting [22]. Er liep smalspoor van de fabriek naar het Apeldoorns Kanaal (tegen de rechter rand van het kaartfragment) voor de aanvoer van kalk en de afvoer van stenen [20]. In 1917 ging het bedrijf failliet [21]. Uit de aankondiging van de openbare verkoping door makelaar Corn. De Vlaming [23] blijkt dat de zes verhardingsketels elk 10 m lang waren, diameters hadden van 1,8 en 2m en werkten met drukken van 8 en 12 atm. Ze waren voorzien van spoor met een spoorwijdte van 600 mm. Er waren 46 “zware” plateauwagens (dat lijkt weinig voor 6 ketels van 10 m lang) en “verschillende ijzeren kipwagens” en draaischijven met genoemde spoorwijdte van 600 mm. Opmerkelijk is de aanwezigheid van vijftig 10 tons open goederenwagens en twee tweeassige stoomlocs op normaalspoor, zijnde Orenstein & Koppel 1077 (1904) en Borsig 5145 (1903) [23]. De locs waren onder de namen Hendrika, respectievelijk (Her)Mina beiden achtereenvolgens in dienst geweest van de aannemers J.P. Broekhoven te Hengelo en A.H & J. Huitzing te Coevorden en vonden na de openbare verkoping weer een nieuwe eigenaar (zie deze boeken). Het is onwaarschijnlijk dat dit materieel dienst deed bij de kalkzandsteenfabriek. Waarschijnlijk heeft de makelaar Corn. De Vlaming gebruik gemaakt van de gelegenheid door van elders aangevoerd materieel te veilen. In de gebouwen kwam een papierfabriek en vervolgens in 1930 de chocoladefabriek Venz [21]. De spooraansluiting bleef in gebruik. |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

Aan een tramlijn lagen: |

||||||||||||||||||||

|

- |

Roelfsema bij Hoogersmilde Toen op 3 juli 1916 als laatste NTM tramlijn het traject Hijkersmilde-Meppel was geopend, kon de kalk met spoorwagons (ook wel uit Duitsland) aangevoerd worden. De tramlijn bevond zich echter aan de overkant van de Vaart. Dit probleem werd origineel opgelost (zie de link). De tramlijn werd in februari 1933 opgeheven. Men was toen dus weer helemaal op vervoer per schip (en later per vrachtauto) aangewezen. |

|||||||||||||||||||

|

- |

De kalkzandsteenfabrieken Vogelenzang en de buurman Leccius de Ridder bij Rhenen hadden beiden een aansluiting op de OSM (later NBM). De geproduceerde kalkzandsteen kon per schip over de Rijn worden afgevoerd, per tram en per vrachtwagen. |

|||||||||||||||||||

|

- |

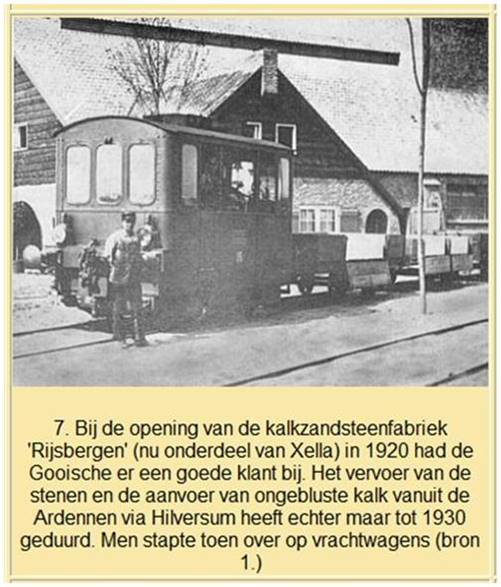

Rijsbergen bij Huizen kreeg meteen bij de bouw in 1926 een aansluiting op de normaalsporige Gooische Stoomtram [7]. Er lagen meerdere tramsporen op het terrein. Deze aansluiting heeft tot 1936 dienst gedaan voor de aanvoer van kolen en kalk vanaf station Naarden-Bussum via Huizen met spoorwagons en de afvoer van de kalkzandstenen met tramgoederenwagens naar Hilversum via Blaricum – Laren. Tijdens de officiële opening van de fabriek vertrok er zo’n tram [7]. Speciaal voor dit vervoer schafte de Gooische zes open bakwagens aan, met financiële steun van de kalkzandsteenfabriek. Na 1936 zijn deze wagens door de Gooische onder andere als koppelwagen gebruikt [24]. Afbeelding op de

website Gooische Stoomtram. De 0 in beide

jaartallen moet een 6 zijn (1926 en 1936). Op de achtergrond de fabriek die

het uiterlijk van een grote boerderij heeft om het landschap niet al te zeer

te verstoren → |

|

||||||||||||||||||

|

- |

Graaf Lodewijk in Mook (1919-1929; daarna Ver. Kalkzandsteenfabriek Mook tot de verwoesting in 1944) had een zijspoor vanaf de wisselplaats in het centrum van de Maas-Buurtspoorweg MBS [25]. Er was

ook een lorriespoor naar de Maashaven dat de MBS lijn kruiste [25]. |

|||||||||||||||||||

|

De Arnoud bij Hillegom lag naast de NZH tramlijn Haarlem-Leiden. Er was een halte, maar – zover bekend – was er geen aansluiting. |

||||||||||||||||||||

|

Verreweg de meeste vooroorlogse kalkzandsteenfabrieken lagen langs een kanaal of rivier. De Twentsche Kalkzandsteenfabriek en Rijsbergen vormden belangrijke uitzonderingen. |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

Korte geschiedenis van de

kalkzandsteenfabrieken in Nederland Vergeleken met de baksteenindustrie met honderden fabrieken is de geschiedenis van de Nederlandse kalkzandsteenfabrieken overzichtelijk. In de loop der jaren zijn er enkele tientallen geweest. Het begon in 1898 met de Twentsche Kalkzandsteenfabriek tussen Losser en Oldenzaal. Daarna volgden er meer fabrieken. Sommigen daarvan bestaan nu nog; andere verdwenen al relatief snel, zoals: ·

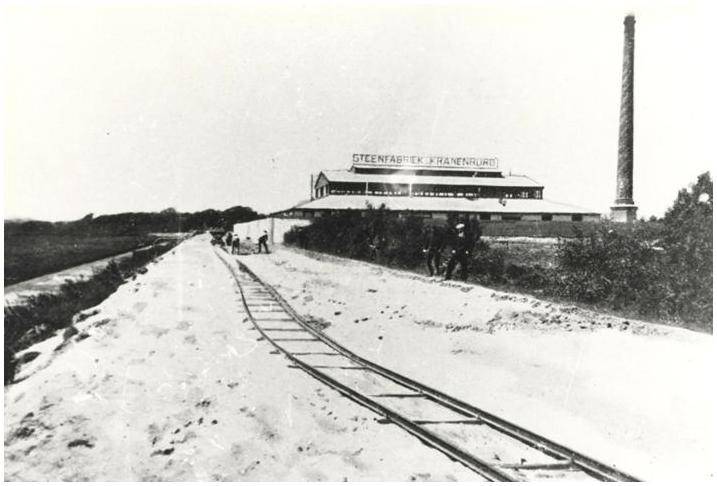

Kranenburg in Den Haag (1899-1907) |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

↑ Kalkzandsteenfabriek Kranenburg in circa 1905, Haags

Gemeentearchief ↑ Een advertentie met betrekking tot de openbare verkoping vermeldt plusminus 1700 meter draagbaar spoor ter wijdte van 700 mm, 10 ijzeren kipkarren, circa 30 ijzeren plateauwagens en “zware rolwagens”. · De Nieuwe Industrie van P.J. Hofman in Woerden (1901-1923), · De hierboven al genoemde kalkzandsteenfabriek in Bergen (1902-1930), de Veluwe bij Vaassen (1906-1917), de Hooge Berg in Velsen ( 1910–1918) en Gebr. de Herder in Harderwijk (1921-1935) · Grijpesteyn van C.L. Jongenburger te Alphen aan den Rijn (1905-1932). Van sommige van die vroeg verdwenen fabrieken is weinig bekend (zie ook opmerking f) Er bestaat een uitgebreid artikel over de situatie in 1908 [1]. De kalkzandsteenfabriek Arnoud in Hillegom (indertijd de grootste in Europa) kreeg eind 1929 vergunning van de minister van Arbeid, Handel en Nijverheid voor een tweeploegendienst. De bedoeling was uiteraard om meer te kunnen produceren. Dit zou de ondergang zijn geweest of nog geworden zijn van concurrerende kleine fabrieken (zie opmerking c) Daarop werd de vergunning voor de tweeploegendienst in 1937 ingetrokken. De Arnoud had geïnvesteerd (bijvoorbeeld in meer schuiten voor de zandaanvoer, meer onderhoudsfaciliteiten etc.) en ging gewoon door. Directeur baron Arnoud van Hardenbroek van Ammerstol kreeg van de rechtbank een boete (van 3 x 50 cent !) en vocht dit tot de Hoge Raad aan. Na de Tweede Wereldoorlog werd de baron weer veroordeeld, ditmaal wegens collaboratie met de vijand. De gevangenisstraf (gelijk aan voorarrest) viel mee, maar het werd hem verboden om nog ooit een functie in de kalkzandindustrie te bekleden. Daarop verkocht hij zijn aandelen in de N.V,, waarop uiteindelijk concurrent Van Herwaarden van de Katwijkse Kalkzandfabriek eigenaar werd. De Katwijkse werd gesloten, maar dat was pas veel later (1977). De kalkzandsteenfabriek in Mook (opgericht als graaf Lodewijk; na een faillissement en wisseling van eigenaar in 1929 voortgezet als N.V. Vereenigde Kalkzandsteenfabrieken Mook) werd in 1944 door oorlogsgeweld zwaar beschadigd en kwam niet meer in bedrijf. Na de Tweede Wereldoorlog ontstonden er relatief veel nieuwe kalkzandsteenfabrieken: ·

In

1951 begon de Kalkzandsteenfabriek IJmuiden (KIJ) die in 1975 naar Harderwijk

verhuisde. · In 1954 Hoogdonk in Liessel. · In 1960 Anker in Kloosterhaar. · In 1962 Bergumermeer te Schuilenburg (Friesland). · In 1963 Boudewijn in Ossendrecht. · In 1965 De Hazelaar in Koningsbosch (Limburg). Behalve bij de Boudewijn werd het zand voor deze nieuwe fabrieken met een zandzuiger gewonnen. Afgezien van het spoor rondom de persen en verhardingsketels kwam er geen smalspoor meer aan te pas. De ligging aan vaarwater speelde veel minder een rol dan bij de vooroorlogse fabrieken. Ook werden bestaande fabrieken uitgebreid. Bijvoorbeeld Rijswijk bij Huizen begon in 1926 met twee verhardingsketels [7]. In 1950 was er al sprake van zes 10 meter lange ketels. Die werden toen paarsgewijze aan elkaar gelast tot drie ketels van 20 meter lang. Bovendien werden er nog eens drie nieuwe twintig meter lange ketels geplaatst [26]. In 1964 telde Nederland 19 kalkzandsteenfabrieken [27]. Rond die tijd begon de automatisering rond de steenpersen, zodat de stenen niet meer één voor één met de hand uit de pers genomen en op de plateauwagentjes gestapeld hoefden te worden [27]. Ook begonnen naast de gewone stenen lichtgewicht stenen en “elementen” of “blokstenen” van groot formaat in productie te komen. Enkele jaren na het hoogtepunt rond 1964 begonnen de overnames en saneringen. In 1968 ging Van Deventer dicht omdat in de zandmennerij Hargen geen zand meer mocht worden gewonnen. 1976 werd de Twentsche Kalkzandsteenfabriek gesloten en in 1977 de Katwijkse Kalkzandsteenfabriek. In 1973 vormden De Merwede in Gorcum (gesticht in 1921) en Van Dijk in Dordrecht de nieuwe firma Merwedijk. De fabriek in Dordrecht ging echter in 1977 dicht en die in Gorcum in 1980. In 1981 sloot de Eerste Gooische Kalkzandsteenfabriek (uit 1903) in Naarden. In 1989 werd de productie van kalkzandsteen bij de Alba bij Apeldoorn gestaakt (de winning van zand bleef er – voor andere doeleinden – nog jaren doorgaan). In 1990 werd de in 1903 gestichte kalkzandsteenfabriek Leccius De Ridder in Rhenen gekocht door Roelfsema, met de bedoeling de productie over te brengen naar de kalkzandsteenfabriek Roelfsema te Smilde. De fabriek werd twee jaar later inderdaad gesloten; het onroerend goed, de gebouwen en de grond werd door de naast gelegen kalkzandsteenfabriek Vogelenzang overgenomen. In 2000 vond het Centraal Verkoop Kantoor (CVK) van de Kalkzandsteenindustrie het nodig dat drie van de toen nog elf aangesloten kalkzandsteenfabrieken gesloten werden om overcapaciteit te voorkomen. Dit leidde tot de sluiting van Vogelenzang in Rhenen (2000), Bergumermeer in Oostermeer (2001) en Boudewijn in Ossendrecht (2004). Bovendien werd in 2003 na een eeuw ook Loevestein bij Vuren gesloten (opmerking d). De overblijvende fabrieken kwamen steeds meer in handen van slechts enkele concerns (zie bijvoorbeeld opmerking e). In 2003 werd het CVK opgeheven. Ondanks de saneringen werd in 2006 in Oosterhout de nieuwe fabriek van MAKZ kalkzandsteen BV geopend. ↓ Ook bij MAKZ is smalspoor bij de verhardingsketels (foto:

website MAKZ) ↓ |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

De kredietcrisis in 2008 en de daarop volgende malaise in de bouw veroorzaakten nieuwe saneringen. Na een grote ontslagronde in 2012 werd Anker in Kloosterhaar - in elk geval voorlopig – in 2014 stil gelegd. Hoogdonk in Liessel is in maart 2017 tijdelijk gesloten; de 34 werknemers konden bij de Hazelaar in Koningsbosch terecht. Rijsbergen in Huizen werd in 2019 tijdelijk gesloten. Eind 2021 werd besloten dat de sluiting definitief is en begon de ontmanteling. Anno 2022 zijn er vijf fabrieken in bedrijf: · Van Herwaarden in Hillegom en De Hazelaar in Koningsbosch onder de vlag van Silka (onderdeel van Xella); · Kalkzandsteenfabriek Harderwijk en Roelfsema in Hoogersmilde onder de vlag van Calduran; · MAKZ in Oosterhout. |

||||||||||||||||||||

|

Opmerkingen |

a) |

Een

aantal kalkzandsteenfabrieken wordt op deze website op afzonderlijke

webpagina’s behandeld, namelijk: |

||||||||||||||||||

|

Roelfsema (Albino) bij Hoogersmilde |

||||||||||||||||||||

|

Alba bij Apeldoorn |

||||||||||||||||||||

|

Vogelenzang bij Rhenen |

||||||||||||||||||||

|

Stoomsteenfabriek

De Lek bij Vreeswijk |

||||||||||||||||||||

|

Twentsche Kalkzandsteenfabriek op de grens van Losser en Oldenzaal. De Arnoud bij Hillegom. |

||||||||||||||||||||

|

Schöma had de tweede Wereldoorlog beter doorstaan dan O&K en bouwde een aantal locomotieven voor O&K. De Schöma en O&K fabrieksnummers waren respectievelijk 1236 en 25130. De spoorwijdte was 700 mm. De loc is in 1951 nieuw geleverd aan O&K in Amsterdam. |

||||||||||||||||||||

|

Kranten

(bijvoorbeeld De Maasbode van 04-11-1937) spraken over de sluiting van de

kalkzandsteenfabrieken te Katwijk, Schoorldam en Leiden) en de dreigende

sluiting van onder andere de Eerste Gooische te Bussum. Maar alleen de

Leidsche Kalkzandsteenfabriek met 40 werknemers werd blijvend gesloten (Haarlem’s Dagblad,18 september 1937).

Mogelijk was de gunstige afloop voor de andere fabrieken te danken aan het

intrekken van de vergunning voor de tweeploegendienst. |

||||||||||||||||||||

|

Naast Loevestein in Vuren ontstond in 1952 als dochter Durox waar cellenbeton (gasbeton) gemaakt werd. Later werden ook op andere plaatsen Durox fabrieken gesticht. Durox in Vuren bleef onder verschillende namen (zoals Ytong) tot op heden bestaan. |

||||||||||||||||||||

|

In 1999 waren De Hazelaar, Hoogdonk, Loevestein, Rijsbergen en Boudewijn 100% eigendom van het Duitse Haniel [28]. Vogelenzang en Anker waren 100% eigendom van het Duitse RAG. Roelfsema, Harderwijk en Bergumermeer waren eigendom van NBM-Amstelland. Alle drie genoemde partijen hadden een belang in Van Herwaarden [28]. |

||||||||||||||||||||

|

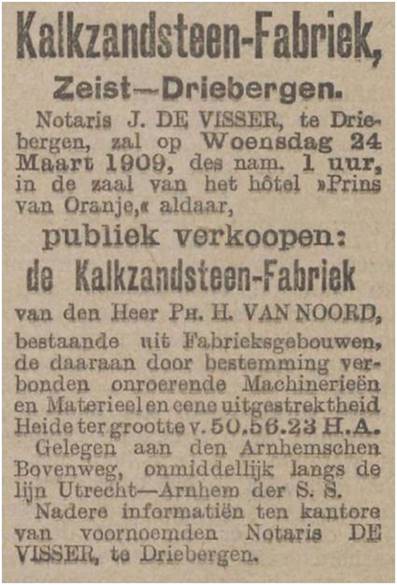

Aan ’t Haagje in Driebergen, op het terrein van het huidige landgoed Bornia, bevond zich een kalkzandsteenfabriek die in 1909 werd verkocht: Het nieuws van den

dag, 20-03-1909 → De fabriek staat op www.topotijdreis.nl en wel in de periode 1910-1931. In de beschrijving van de NS wandeltocht Utrechtse Heuvelrug staat “Het perron heeft deel uitgemaakt van een smalspoorbaan tussen de zandput op Heidestein (het naast Bornia gelegen landgoed) en een kalkzandsteenfabriek bij het Haagje”. Volgens [29] zijn er vanaf 1908 600 mm spoorlijnen aangelegd op Heidestein en werd er in 1915 overgestapt op motortractie. Het doel was terreinonderhoud en recreatie; een kalkzandsteenfabriek wordt niet genoemd. Samenvattend: het is onduidelijk hoe lang de kalkzandsteenfabriek in Driebergen na 1909 bestaan heeft en of het van Bornia en Heidestein bekende smalspoor bij de zandaanvoer voor die fabriek een rol heeft gespeeld. |

|

|||||||||||||||||||

|

Met dank aan: |

Gerrit

Barendregt, Johan Freijns, Hans Klomp, Rudi Liebrand, Henk Sluijters, Tijmen

Stam en Toon Steenmeijer. |

|||||||||||||||||||

|

Bronnen: |

[1] |

A.H.

Baron van Hardenbroek van Ammerstol, “Kalkzandsteen”, De Ingenieur, jaargang

23 (1908), no 21, d.d. 23-05-1908. |

||||||||||||||||||

|

[2] |

Steenfabriek Huizen graaft geschiedenis op Oneindig Noord-Holland. |

|||||||||||||||||||

|

[3] |

Advertentie in de Telegraaf d.d. 06-03-1918. |

|||||||||||||||||||

|

[4] |

Foto’s op de website van de Historische Vereniging “de Heerlijkheid Vuren”. |

|||||||||||||||||||

|

[5] |

….. |

|||||||||||||||||||

|

[6] |

Jaarverslagen Merwede Kalkzandsteenfabriek (Gorinchem), Internationaal Instituut voor Sociale Geschiedenis in Amsterdam ZK 57252. |

|||||||||||||||||||

|

[7] |

IJmuider Courant d.d. 19 augustus 1957 en 24 maart 1959. |

|||||||||||||||||||

|

[8] |

De Gooi- en Eemlander d.d. 27-05-1926. |

|||||||||||||||||||

|

[9] |

Boudewijn Geul, “De geschiedenis van de kalkzandsteenfabriek Rijsbergen”, Vrienden van het Gooi, jaargang 2004, nr. 1. |

|||||||||||||||||||

|

[10] |

M.H. Wilderom, “Tussen afsluitdammen en deltadijken, deel IV: Zeeuwsch Vlaanderen”, 1973. |

|||||||||||||||||||

|

[11] |

Bergense kroniek,1 februari 2008. |

|||||||||||||||||||

|

[12] |

Advertentie in de Alkmaarsche Courant van 21-11-1930. |

|||||||||||||||||||

|

[13] |

Nieuwsblad van het Noorden 17-08-1974. |

|||||||||||||||||||

|

[14] |

Overveluwsch Weekblad/Harderwijkerkrant d.d. 27 april 1921. |

|||||||||||||||||||

|

[15] |

Schilder's nieuws-en advertentieblad d.d. 23 november 1935. |

|||||||||||||||||||

|

[16] |

Goudsche Courant, d.d. 25-09-1912. |

|||||||||||||||||||

|

[17] |

Nieuwsblad van het Noorden, d.d. 06-03-1924. |

|||||||||||||||||||

|

[18] |

Nieuwsblad van het Noorden, d.d. 23-09-1967. |

|||||||||||||||||||

|

[19] |

Provinciale Drentsche en Asser courant, d.d. 07-02-1948. |

|||||||||||||||||||

|

[20] |

De Kalkfabriek op de website van Rens van Adrighem. |

|||||||||||||||||||

|

[21] |

webpagina op Vaassens Weekblad. |

|||||||||||||||||||

|

[22] |

Plaatsingsnummer 950: Nederlandse spoorwegen, commerciële en economische zaken Inventarisnummer 822-1: Register (F) houdende een overzicht van overeenkomsten en vergunningen betreffende spoorwegaansluitingen, aanleg, onderhoud, gebruik en exploitatie van sporen ter verbinding van gemeentelijke en particuliere handelsetablissementen, fabrieken enz., met gegevens vanaf 1875, (1919). |

|||||||||||||||||||

|

[23] |

Advertentie in het Algemeen Handelsblad d.d. 01-05-1917. |

|||||||||||||||||||

|

[24] |

Informatie van Gerrit Barendregt. |

|||||||||||||||||||

|

[25] |

Informatie van Rudi Liebrand. |

|||||||||||||||||||

|

[26] |

De Gooi- en Eemlander d.d. 30-09-1950. |

|||||||||||||||||||

|

[27] |

“Nieuwe perspectieven voor onze kalkzandsteen”, artikel in de Leeuwarder courant d.d. 22-01-1964. |

|||||||||||||||||||

|

[28] |

Nederlandse Mededingingsautoriteit, Nummer 3432/8, 2003. |

|||||||||||||||||||

|

[29] |

Pater, A.D. en Scheffer, E.J.G., Iets over Nederlandse tuinspoorwegen, Op de Rails 1963-11. |

|||||||||||||||||||

|

|

|

|||||||||||||||||||

|

|

|

|

||||||||||||||||||

|

|

{ |

|||||||||||||||||||

|

Terug/verder naar: |

|

|||||||||||||||||||

|

|

||||||||||||||||||||

|

|

|

|

||||||||||||||||||