|

► Nieuw ◄ ► Zoeken ◄ |

|||||||||||

|

ROZA geplaatst: 14-03-2019, gewijzigd 24-07-2020 |

|||||||||||

|

|

|||||||||||

|

Inleiding In 2018/2019 kwam Tata Steel negatief in de publiciteit doordat men in Wijk aan Zee vaak hinder ondervond van wolken grafiet en stof, afkomstig van het op het Tata Steel terrein gevestigde recyclebedrijf Harsco. De hiervoor gekozen oplossing zou met zich meebrengen dat er in 2020 weer een vorm van intern railvervoer bij Tata Steel zou verdwijnen. Dat was de directe aanleiding om aandacht te besteden aan dit spoorvervoer van slakpannen met staalslak. |

|||||||||||

|

Hoofdrolspelers De hoofdrolspelers veranderden nogal eens van naam. Hoogovens werd Estel, daarna weer Hoogovens, toen Corus en daarna Tata Steel. Dit bedrijf produceert in hoogovens (zonder hoofdletter) “ruw ijzer” en bijproducten zoals hoogovenslak, dat bij de Cemij in cement wordt verwerkt. Vroeger werd ruw ijzer verkocht (”broodjes” voor ijzergieterijen) en intern verwerkt. Tegenwoordig wordt het ruw ijzer verwerkt tot staal. Dat houdt vooral in dat het percentage koolstof op een gewenst lager niveau wordt gebracht. Dat gebeurde in de Martin Staalfabriek (die in 1939 in bedrijf kwam), Oxystaalfabriek 1 (1958) en Oxystaalfabriek 2 (1968). De Martin Staalfabriek werd in 1972 gesloten en Oxystaalfabriek 1 in 2001. Vanaf toen is er alleen sprake van Oxystaalfabriek 2, waarbij de 2 ook weggelaten kan worden. Ten tijde van de opening van Oxystaalfabriek 1 in 1958 (waardoor de staalproductie sterk toenam) vestigde de Amerikaanse firma Hecket zich op het terrein Hoogovens en begon met de verwerking van het afvalproduct staalslak [1]. Dit bedrijf doet dit niet alleen in Velsen, maar ook bij diverse staalfabrieken elders in de wereld. In Velsen worden ook andere zaken dan staalslak verwerkt (opm. a). Hecket werd Multiserv en heet anno 2019 al jaren Harsco. Er wordt nu eerst bekeken hoe de staalslak indertijd naar het terrein van Hecket ging en vervolgens wat er daar mee gebeurde en gebeurt. |

|||||||||||

|

|

|||||||||||

|

Slakpanwagens uit het verleden Er is een aparte webpagina gewijd aan slakpanwagens in het algemeen. Er zijn verschillende soorten en ook bij Hoogovens zijn verschillende soorten in gebruik geweest. Op deze webpagina gaat het uitsluitend over platte wagens met één of meer “losse” pannen. |

|||||||||||

|

|

|

||||||||||

|

Slakpanwagen van de serie 12120 –

12183 met slakpan; voor 1970 [2a]→ De slakpan staat los op de

wagen, tussen op het wagendek gelaste steunen die het verschuiven

verhinderen. Op de stortplaats tilt een portaalkraan met een paar haken de

slakpan bij de ongeveer halverwege geplaatste nokken van de wagen af.

Onderaan de slakpan is een paar ogen gelast. De slakpan werd gekipt doordat

vanuit de kraan een door die ogen lopende ketting werd strak getrokken. Anno

2019 wordt vanuit de kraan met een haak aan de onderkant van de slakpan

getrokken. De wagens hadden een eigen

gewicht van 10 en een draagvermogen van 60 ton. Hoeveel een lege pan woog

staat niet in [2]. |

|

||||||||||

|

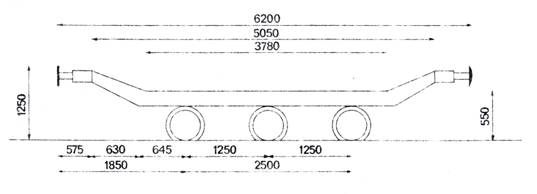

Maatschets van de bovenstaande

slakpanwagen [2b]. → Tussen 1951 en 1960

leverden de Centrale Werkplaats van

Hoogovens, Du Croo & Brauns en de firma Spierings 64 wagens. De wieldiameter was

600 mm voor de door Spierings gebouwde wagens en 640 mm voor de rest. De

wagens reden voor de Martin Staalfabriek (6 stuks + 6 stuks als gietwagen) en

de Oxystaalfabriek 1. |

|

||||||||||

|

Voor Oxystaalfabriek 2

bouwde D. Hoogenbirk & Zoon in Beverwijk in 1970 en 1974 de slakpanwagens

van de serie12001 – 12026. Ze leken zo sterk op de hierboven besproken

drieassers dat er in [2a] geen aparte tekening en foto aan gewijd is, maar ze

hadden een aanzienlijk hoger eigen gewicht (15 ton) en draagvermogen (90

ton). De asbelasting was dus maximaal 35 ton. Er zal een grotere pan bij

gehoord hebben. De wieldiameter was 850 mm. |

|||||||||||

|

Verwerking van de

slak bij Hecket (→ Harsco) De slakverwerking bij Hecket begon in 1958 [1] als volgt: “Kranen tilden de slakpannen van de spoorwagens en kiepten de nog vloeibare inhoud in putten, waar het materiaal direct door water werd afgekoeld”. Anno 2019 is deze omschrijving nog van toepassing. Wel is alles een paar slagen groter geworden. Er kwamen veel “gietwagens” vrij doordat Hoogovens tussen 1980 en 1990 geheel overschakelde van blokgieten op continu gieten (opm. b). Een deel van de vrijgekomen gietwagens van de serie 46000 verving de hierboven besproken serie 12000 als slakpanwagen. Deze wagens met tweeassige draaistellen zijn tot op heden in gebruik. Ze hebben een eigen gewicht van 37 ton en een draagvermogen van 200 ton (meer dan een verdubbeling ten opzichte van de serie 12000). In 2011 of iets eerder [3] zijn bij Harsco twee nieuw kopsporen aangelegd met ter weerzijden “putten”. Elke put is ommuurd en heeft een vloeistofdichte vloer. De sporen worden overspannen door twee enorme portaalkranen die op eigen rails evenwijdig aan de genoemde kopsporen kunnen rijden. Deze nieuwe stortplaats werd gebouwd naast de oude, die vervolgens werd opgeruimd [3]. |

|||||||||||

|

|

|||||||||||

|

↑ Eén

van de twee portaalkranen op 09-03-2019 ↑ De grootte

van de kraan blijkt uit vergelijking met loco 909, die voor een trein met

slakpannen staat (de eerste twee wagens zijn niet beladen). Bij de slakpannen

is het paar haken te zien waarmee de slakpannen gehesen worden en daarboven -

ter weerszijdevan de kraancabine – de haken waarmee ze gekipt worden. Er zijn

twee haken, omdat er zowel naar links als naar rechts gekipt kan worden. De

laatste foto van deze webpagina toont het kippen. |

|||||||||||

|

De werkwijze is dat een loc een trein met gevulde slakpannen het ene kopspoor opduwt en vervolgens een trein met geleegde slakpannen van het andere kopspoor haalt. Het citaat uit 1958 [1] vervolgt met: “Dan volgde het “beulen” met een sloopkogel van maximaal 20 ton. De gebroken slak werd naar een seperateur gevoerd, waarin door een magneet de staaldeeltjes van de slak werden gescheiden. Dit schroot werd getrommeld (om restanten slak te verwijderen) en ging dan weer het Hoogovenbedrijf in.” Anno 2019 wordt er nog steeds gebeuld. De werkruimtes van de beulkranen zijn omgeven door hoge muren, die op opgestapelde containers lijken. |

|||||||||||

|

|

|||||||||||

|

Koelspoor In 1991 werd er voor het eerst bericht over hinder in de vorm van grafietwolken. Om een idee te geven: 73 inwoners van Wijk aan Zee kregen van Hecket een vergoeding van 400 à 500 gulden om hun auto in- en uitwendig te laten reinigen [4a]. Een normale autowasbeurt kostte indertijd iets van een tientje. Een citaat uit [4b] “Bij Hoogovens in IJmuiden is voor de derde maal sinds 22 juli een wolk grafiet en ijzerstof ontsnapt en neergeslagen in Wijk aan Zee………. De stofwolk kwam ook ditmaal vrij bij het storten van slakken in speciale putten bij het recyclingbedrijf Heckett Holland BV op het terrein van Hoogovens……. Na de eerdere meldingen heeft Hoogovens in overleg met de Provincie Noord-Holland en de gemeente Velsen besloten de slakken vóór het storten een etmaal te laten afkoelen.” |

|||||||||||

|

Op het “koelspoor” staan de

pannen minimaal 24 uur aan de lucht te koelen voor ze onder water worden

gezet. Het koelspoor ligt in een vloeistofdichte vloer om het koelwater op te

vangen. Het koelwater wordt gerecirculeerd [6]. Om verdamping te compenseren, wordt er steeds water bijgevuld zoals op

de foto te zien is: Slakpanwagens van de serie 46000 op

het koelspoor, 20-12-1997 → Bij het koelen stolde de slak, zodat er bij Hecket een solide klomp in de vorm van de slakkenpan gestort werd. Zo’n klokvormige klomp wordt “beer” genoemd. Het kost veel energie om zo’n beer in stukken te slaan. |

|

||||||||||

|

ROZA Na 1991 kwam er jaren lang weinig of niets in de publiciteit. Kennelijk was het verblijf op het koelspoor afdoende om grafietwolken te voorkomen. Uit de milieuvergunningen en revisies daarvan [5] blijkt dat er ergens tussen 1996 en 2007 Ruwijzer Ontzwavelings- en Afslakinstallaties (ROZA’s, meervoud dus) zijn gekomen. Bij de problemen van 2018/2019 wordt steeds over ROZA slak gesproken. Ter toelichting het volgende: De hoogovens produceren “ruwijzer”. Dat bevat te veel koolstof en het wordt daarom in de bekende rijdende mengers naar de Oxystaalfabriek vervoerd. Daar wordt het vloeibare ruwe ijzer in delen overgegoten in een “ruwijzerpan” en vandaar in een convertor. Daarin vindt het Linz-Donawitz (LD) proces plaats. Dit houdt in grote lijnen in dat er zuurstof door het vloeibare ruwe ijzer (met toevoeging van schroot) wordt geblazen. De zuurstof verbindt zich met de koolstof tot de gassen koolmonoxide en kooldioxide, die ontwijken. Bij het LD proces wordt slak gevormd dat boven op het staal drijft en mechanisch wordt afgeschept. Dit “LD staalslak” (ook convertor slak genoemd) wordt bij Tata Steel verder verwekt door de firma Pelt & Hooykaas. Dat is niet het staalslak waar het op deze webpagina om gaat. Het vloeibare ruwe ijzer bevat namelijk ook zwavel dat verwijderd moet worden. Dat kan niet via het LD proces. Vroeger gebeurde het ontzwavelen al in de rijdende mengers. Tegenwoordig gaan de ruwijzerpannen van de Oxystaalfabriek eerst door een ROZA. Daar wordt via een lans calcium en magnesium met stikstof ingeblazen. Het calcium en magnesium verbinden zich met zwavel. Het resultaat is de ROZA slak, dat boven op het vloeibare ruwijzer komt drijven. De ROZA slak wordt afgeschraapt en in slakpannen verzameld [5]. Een citaat uit [6]: |

|||||||||||

|

“De slak die op het ruwijzer komt te drijven (de zogenaamde ROZAslak) wordt hiervan afgeschraapt en in slakpannen verzameld. Zodra de slakpan vol is wordt deze op afroep uit de ROZA gehaald en in de slakhal geplaatst. De kraan plaatst de pan op een wagon. Wanneer een trek van twee wagons vol staat verzorgt Railvervoer het transport hiervan naar het koelstation (= koelspoor) van Tata Steel. Bij het koelstation worden de nieuwe wagons met de volle pannen aan de reeds aanwezige pannen gekoppeld en over een afstand van twee wagons doorgeschoven. Het koelspoor in vogelvlucht op de kaarten

van www.bing.nl Het noorden ligt hier links. Er staan 12 slakpanwagens

op het koelspoor → Gedurende de het koelproces staan de pannen minimaal 24 uur aan de lucht te koelen alvorens deze onder water worden gezet. Het koelstation is ontworpen met een vloeistofdichte vloer om het koelwater op te vangen. Het koelwater wordt gerecirculeerd. Railvervoer vervoert de langst staande pannen uit het koelproces naar Harsco.” |

|

||||||||||

|

Er moest dus een loco komen voor een set van slechts 2

wagens, maar in 2011 of eerder veranderde dat: |

|||||||||||

|

De ex-gietwagens van de serie 46000 rijden in vaste sets, die onderling met stangen kort gekoppeld zijn (volgens [2a] is de afstand 1 meter) en die aan de uiteinden voorzien zijn van SA3 koppelingen. Hierboven is sprake van sets van 2 wagens, maar nevenstaande foto laat links set 31 van inderdaad 2 wagens zien, die gekoppeld is aan set 35 van 7 wagens, met behoorlijk grotere slakpannen. Eén wagen draagt een oude gietvorm als "nummerpaal" met nr. 35. 14 juni 2011, foto Maarten van der Willigen → Ook kwam er een nieuwe spoorlijn (groen op de kaart hieronder), waarmee de nieuwe stortplaats – met terugzetten - ook vanuit het noorden bereikbaar werd [3]. |

|

||||||||||

|

|

|

||||||||||

|

|

|||||||||||

|

↑ Opnieuw beletterde

kaart uit [5] ↑ De oude (rode) treinroute tussen de Oxystaalfabriek met de ROZA(‘s) en de ROZA putten bij Harsco was vanwege de tussenstop bij het koelspoor veel

langer dan de hemelsbrede afstand. |

|||||||||||

|

|

|||||||||||

|

Terug naar 1991 ? In 2014 vroeg Harsco vergunning om ROZA slak vloeibaar - dus zonder verblijf op het koelspoor - te kippen [6]. Nadat in 2018/2019 heibel ontstond over soms bij dit vloeibaar storten vrijkomende grafietwolken, werd gesteld [7, 8, 9] dat een belangrijke reden voor deze verandering de geur- en geluidoverlast van de oude werkwijze was. In de vergunningaanvraag [6] is daar echter weinig van te vinden en staat als groot voordeel van de nieuwe werkwijze dat die een product met een fijnere korrelverdeling geeft. Hierdoor is het beter te verkopen op de externe markt en kan er ook meer intern bij Tata Steel hergebruikt worden. Bij de oude werkwijze zijn grote vooraden slecht verkoopbaar product ontstaan [6]. Inderdaad kan men anno 2019 vanaf de openbare Reyndersweg tussen Wijk aan Zee en de Noordpier grote aantallen “beren” bij Harsco zien liggen (een beer is solide klomp ruwijzer met een gewicht van circa 40 ton, in de vorm van de pan). Een ander voordeel lag op het gebied van het spoorvervoer. In de oude situatie was een slakpanwagen na drie treinritten weer bij de ROZA terug (ROZA → koelspoor, koelspoor → Harsco, Harsco → ROZA) en in de nieuwe situatie na twee treinritten (ROZA → Harsco en Harsco → ROZA). Dat scheelde jaarlijks 1500 ritten [6]. Er was nog een ander – in [6] niet expliciet genoemd – voordeel. In de oude situatie moest een loco van Railvervoer op afroep komen opdraven om slakpanwagens naar het koelspoor te brengen. De nieuwe situatie werd [6]: “Op afroep wordt de pan uit de ROZA gehaald … en deze wordt in de slakhal geplaatst. De kraan plaatst zo spoedig mogelijk de pan op een wagon van de reguliere slakkentrek. Deze slakkentrek wordt op een vaste dienstregeling naar Harsco vervoerd.” Opnieuw problemen In de vergunningaanvraag uit 2014 [6] wordt er geen woord gewijd aan de reden (grafietwolken) waarom de koeling van de slak in 1991 is ingevoerd. Wel werden er proeven met vloeibaar kippen gedaan. Kennelijk werden daarbij geen grafietwolken opgewekt. Maar dat zegt weinig, want ook in 1991 waren de grafietwolken zeldzaam, maar wel zeer hinderlijk. Pas in 2016 kwam de Provincie erachter dat Harsco - zonder vergunning - de nieuwe werkwijze al toepaste [7], maar ook toen was er nog geen sprake van grafietwolken. Die kwamen pas in oktober 2018, waarna Harsco van de Provincie tot 1 november 2018 de tijd kreeg om de zaken op orde te brengen. Daarna zou een boete van € 5.000 per overtreding worden opgelegd. Al op 23-01-2019 was de grens van dertig overtredingen bereikt en werd de boete per overtreding op € 25.000 gebracht [10]. Dat betekent overigens geenszins dat Tata Steel en Harsco ondertussen niets gedaan hadden. Het kost echter veel tijd om de hieronder genoemde structurele verbeteringen uit te voeren en de tijdelijke maatregelen waren kennelijk onvoldoende. Overigens is er sinds november 2018 geen grafiet meer vrij gekomen, maar wel stof en dat mag ook niet [7]. Grafiet wordt als stof beschouwd, maar omgekeerd bestaat stof niet noodzakelijkerwijze uit grafiet [7]. Volgens de vergunning mag stof niet verder dan 2 meter van de put komen [10]. De overheid ziet hier verscherpt op toe. Wijk aan Zee ligt uiteraard verder dan 2 meter van de slakputten, dus de meer dan dertig beboete overtredingen betekenen niet dat men in Wijk aan Zee meer dan dertig maal (ernstige) hinder heeft ondervonden. |

|||||||||||

|

|

|||||||||||

|

Tijdelijke

maatregelen Tata Steel en Harsco hebben verschillende tijdelijke maatregelen getroffen. Daaronder is het langer afkoelen van de slakpannen waartoe het aantal slakpannen vermeerderd wordt [9]. Concreet werd op 13-11-2018 bericht [11]: “Er zijn nu tien slakpannen. Daar komen er binnen negen maanden elf bij: 1.

In december 2018 worden vier gebruikte pannen

geschikt gemaakt voor het transport van ROZA-slak. 2.

In de eerste drie maanden van 2019 komen er nog eens

vier nieuwe pannen bij, die Tata heeft besteld in

China. 3. Tot september 2019 moeten er nog eens vier pannen bij komen uit China. Dan beschikken Tata Steel en Harsco over 21 slakpannen (opm. c). Door deze ruime verdubbeling wordt de koeltijd van het slak de komende negen maanden geleidelijk twee keer zo lang. Afgekoelde slak brengt minder risico op het vrijkomen van grafiet en stofwolken met zich mee.” Daarmee lijkt men tijdelijk naar de oude situatie terug te keren. Het is onduidelijk of daarbij weer van het koelspoor gebruik gemaakt wordt. |

|||||||||||

|

|

|||||||||||

|

Definitieve

oplossing De definitieve oplossing is niet het hier en daar aanpassen van de bestaande situatie, maar een totaal andere aanpak: · “Om de slakken sneller te laten afkoelen en stollen, stapt Tata Steel over van slakpannen naar bakken. In die platte bakken gaat minder slak, die sneller zal koelen in een makkelijker bewerkbare, gestolde vorm: platte repen [11]. Het stollen van de slak gebeurt in een afgesloten ruimte met afzuiging. De gestolde slak wordt vervolgens in gesloten bakken naar Harsco getransporteerd” [9]. · “Harsco zal in de toekomst de gestolde slak verwerken in een gesloten hal met afzuiging” [9]. Dat zijn zeer rigoureuze en serieuze maatregelen, waar dan ook een prijskaartje van naar schatting € 20 miljoen aanhangt. Het ontwerp van de bakken en de hal, het verlenen van de vergunning voor de ontworpen hal en het bouwen ervan kost natuurlijk de nodige tijd. Op 1 maart 2019 is de definitieve bouwaanvraag ingediend bij de Omgevingsdienst Noordzeekanaalgebied [12]. De hal kwam in juli 2020 in vol bedrijf; zie hier en daar. Het spoorvervoer van Roza slak in slakpanwagens is vervangen door wegvervoer van platte bakken. Daarom tot besluit nog een foto van het kippen van een slakpan: |

|||||||||||

|

|

|||||||||||

|

↑ Het kippen van een slakpan in een “put”

bij Harsco op 09-03-2019. De tweede portaalkraan

was op die (zater)dag niet in gebruik. Er woei een

zeer krachtige zuidenwind. Van grafiet- of stofwolken was niets te zien. Dat was

ook het ongrijpbare van het probleem: het trad incidenteel op (en kon dan

zeer hinderlijk zijn), maar het is niet helder onder welke omstandigheden dat

gebeurde. Het kippen in een afgesloten hal met goede afzuiging zal daarom een

goede oplossing zijn. |

|||||||||||

|

|

|||||||||||

|

|

|||||||||||

|

Opmerkingen: |

Bijvoorbeeld: “In juli 2001 is een gietfaciliteit met afzuiging bij MultiServ Holland BV in bedrijf genomen. Het betreft hier twee speciaal aangelegde gietputten waar, in het geval van een ongeplande overproductie van vloeibaar ruwijzer ten opzichte van de afname van de Oxystaalfabriek, mengers kunnen worden uitgegoten. Hierdoor kunnen ongewenste verstoringen in het hoogovenproces, als gevolg van storingen in de staalfabriek, worden voorkomen.” [5]. Inderdaad bestaat er een interessante foto van een rijdende menger die gekoppeld met een set slakkenpanwagens van Harsco vandaan komt. |

||||||||||

|

Indertijd werd het staal gegoten in op “gietwagens” staande blokvormen. Na afkoeling werden de gietwagen naar de “stroopkraan” gereden. Daar werden de blokvormen van het inmiddels gestolde staal gestroopt. De blokvormen en de blokken staal gingen afzonderlijk op gietwagens naar de giethal terug, respectievelijk naar de walserijen. |

|||||||||||

|

Optelling van 1. t/m 3. geeft geen 11 maar 12. Mogelijk moet onder 2. drie in plaats van vier staan. |

|||||||||||

|

|

|

||||||||||

|

Met dank aan: |

Maarten van der Willigen en Pe(t)er Zorge |

||||||||||

|

|

|

||||||||||

|

Bronnen: |

[1] |

IJmuider Courant, 17-11-1958; De Tijd De Maasbode van 02-02-1959. |

|||||||||

|

[2] |

Materieellijsten van Hoogovens Railvervoer uit 1970 en 1982: |

|

|||||||||

|

[2a] |

De materieellijst uit 1970 (gefotografeerd in de bibliotheek van het

Spoorwegmuseum) → bevat gegevens, een maatschets en een foto per serie, maar geen fabrikanten, bouwjaren en individuele wagennummers. |

||||||||||

|

[2b] |

De materieellijst uit 1982 (verkregen via de Hoogovens Stoomclub) is in tabelvorm en bevat onder andere fabrikant, wagennummer, afmetingen en gewichten en vaak ook bouwjaren. |

||||||||||

|

[3] |

Informatie van Maarten van der Willigen. |

||||||||||

|

[4] |

Reformatorisch Dagblad van 06-08-1991 |

||||||||||

|

[5] |

Aanvraag van de Revisievergunning Corus Staal BV, 2004. |

||||||||||

|

[6] |

Aanvraag ingevolge de Wet algemene bepalingen omgevingsrecht voor het wijzigen van de vergunning van Harsco door het veranderen van de werkwijze met betrekking tot de afhandeling van ROZA-slak, 16 oktober 2014. |

||||||||||

|

[7] |

Weblog Adnan Tekin, gedeputeerde van de Provincie Noord-Holland voor natuur, milieu, arbeidsmarkt en Schiphol. |

||||||||||

|

[8] |

Tata Steel, Hinder omgeving: Veel gestelde vragen en antwoorden. |

||||||||||

|

[9] |

Tata Steel, Factsheet Grafiethinder - oorzaak en maatregelen - november 2018. |

||||||||||

|

[10] |

Volkskrant website 31-01-2019 en 27-02-2019 |

||||||||||

|

[11] |

Bart Vuijk van de IJmuider Courant op 13/11/2018: Verdubbeling aantal slakpannen Harsco in strijd tegen grafietregens Wijk aan Zee; zie hier. |

||||||||||

|

[12] |

|||||||||||

|

|

|

||||||||||

|

Terug/verder naar: |

{ |

||||||||||

|

|

|||||||||||

|

|

|

||||||||||