|

►

Nieuw ◄ ► Zoeken ◄

|

|||||||||||||||

|

Het ontwerp en de bouw van WMG-hydraulische railkranenen

en bijbehorende wagons

Tekst: Pieter den Hertog, ontwerper en

constructeur van zowel de kranen als van de wagons. geplaatst: …… |

|||||||||||||||

|

De WMG Montage-Railkranen De start van het project ‘Railkranen’ bij De Weger Machinefabriek Gouda – WMG – vond plaats zo ongeveer rond 1968. Het hoofd technische dienst van het toenmalige ‘Spoorwegbouwbedrijf’ (opm. a) uit Maarssen bracht een bezoek aan WMG om te onderzoeken of dat bedrijf geïnteresseerd en in staat zou zijn railkranen met speciale eigenschappen en eisen te ontwerpen en te bouwen. Het Spoorwegbouwbedrijf had behoefte aan railkranen die ingezet konden worden om complete samengestelde (voorgemonteerde) spoorwegrailconstructies, bijvoorbeeld toegepast bij overwegen, in één keer met behulp van hijsgereedschappen te kunnen vervangen: de oude demonteren en eruit hijsen, het railbed gereed maken voor de nieuwe en die, als voorgemonteerde constructie op te hijsen vanaf één of meer platte wagons, waarop die zogenoemde ‘nieuwe overweg’ was aangevoerd. Het moesten twee kranen worden die meestal tezamen zouden worden ingezet om zo’n klus te klaren. Het hijsvermogen per kraan moest minimaal 15.000 kg (15 ton) bedragen op een radius die gelijk was aan de hart-op-hart afstand van de twee sporen (opm. b). De WMG kranen voor het Spoorwegbouwbedrijf werden geplaatst op vijfassige wagons, die afkomstig waren van in 1944 in Sluiskil achtergelaten Duitse treinen met spoorweggeschut (zie hier). Vanwege hun zware bouw waren ze natuurlijk uitermate geschikt voor deze montagekranen en voor meer zijdelingse stabiliteit tijdens het hijsen op de spoorwijdte van het normaalspoor. |

|||||||||||||||

|

|

|||||||||||||||

|

↑ De vijfassige railkranen NS 30 84 970 1 802-2 en 30 84

970 1 810-8 van het Spoorwegbouwbedrijf (SBB) te Maarssen. De wagons zijn

eerder in gebruik geweest met een

andere kraanopbouw. De nieuwe WMG kranen hebben nog geen cabine. Onder de

gieken staan de contragewichten die achter de cabines geplaatst worden. De

witte blokken op de hoeken (bij de buffers) betekenen dat de wagons een

doorgaande luchtleiding hebben. Daarmee mogen ze meerijden in een trein

hoewel ze zelf geen remwerk hebben. Foto J.A. Bonthuis, 04-08-1969 (collectie NVBS). |

|||||||||||||||

|

Toch was dit zware wagongewicht ontoereikend om aan de op dat moment geldende veiligheidsvoorschriften voor hijsinrichtingen te voldoen. Het ging daarbij om het kantelgevaar als de kranen haaks op de railrichting moesten hijsen. Een extra contragewicht aan de kraan was dus noodzakelijk. Echter, de beschikbare ruimte waarin dit contragewicht kon bewegen en de massa ervan waren behoorlijk beperkt, zelfs zo dat van een vast contragewicht in feite geen sprake kon zijn. Ga maar na: op een spoorlijn met twee sporen mocht de buitenradius van het contragewicht niet meer dan twee meter bedragen vanwege passerende treinen op het ernaast liggende spoor en de maximum massa van het contragewicht mocht niet meer dan 16 ton bedragen als gevolg van de minimum stabiliteitseis bij onbelaste, zwenkende kraan. Dit met name vanwege het gevaar van achteroverkantelen als de (onbelaste) kraan dwars op de wagon stond. Eén vaste stand (met twee meter buitenradius) en een maximum (16 ton) van het contragewicht waren niet tegelijkertijd toepasbaar om de wettelijke veiligheidsfactor voor het kantelen, zowel met als zonder last, te garanderen. |

|||||||||||||||

|

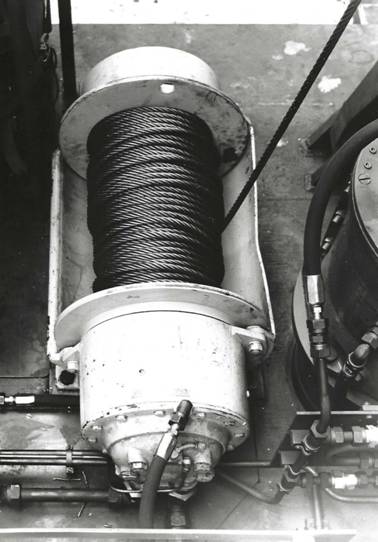

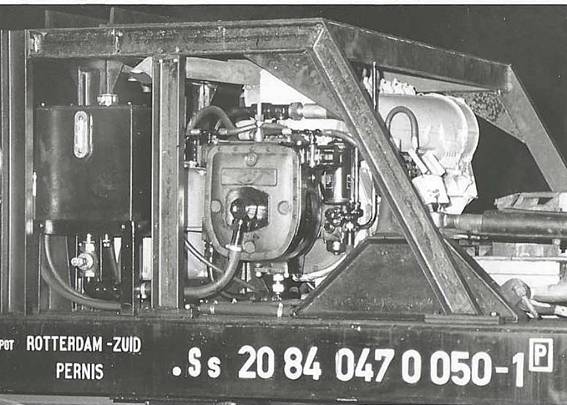

Verstelbaar, uitschuifbaar contragewicht De oplossing is gevonden in het ontwerpen van een semi- automatisch uitschuifbaar contragewicht. De eerste WMG railkraan in opbouw in de fabriek, met zicht op de VW-motor die de oliepomp aandrijft. Op deze foto staat de

lengteas van de wagon haaks op de kraan. Het bord 65 tussen de buffers geeft

de maximum snelheid van de wagon aan. De verticale rode pijl wijst naar het contragewicht. De horizontale

rode pijl met twee punten ligt op één van de twee dubbelwerkende cilinders

waarmee het contragewicht in- en uitgeschoven wordt → |

|

||||||||||||||

|

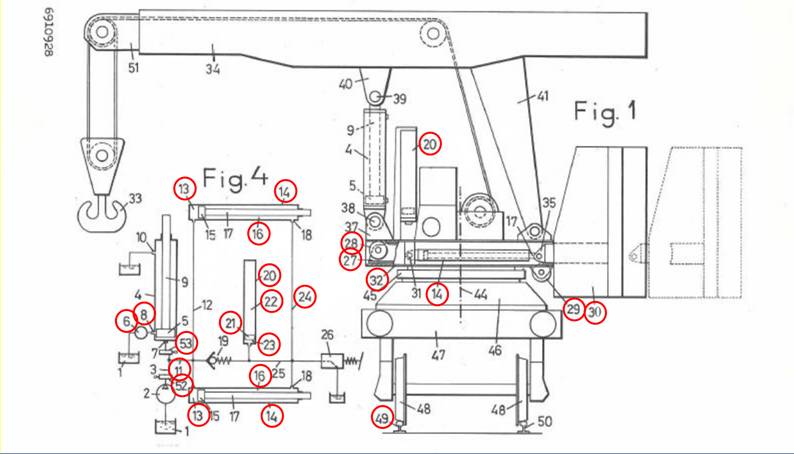

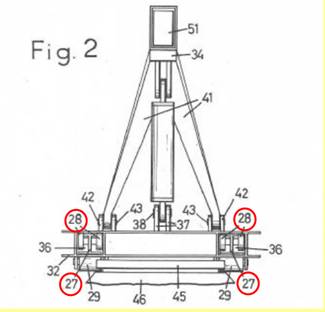

De duiding ‘semi’ betekent in dit geval dat het uitschuiven van het contragewicht niet volautomatisch is, maar door de kraanmachinist in werking moet worden gesteld. De duiding ‘automatisch’ heeft betrekking op de mate van het uitschuiven: de mate van uitschuiven van het contragewicht wordt bepaald door het lastmoment op de kraan. Normaal is het lastmoment van een kraan: gewicht last maal de afstand van het zwaartepunt hiervan tot de verticale rotatie-hartlijn van de kraan (middelpunt draaikrans). Het resulterende moment op de draaikrans is het lastmoment min of plus het gezamenlijke eigen gewicht kraan (inclusief contragewicht) maal de afstand van het bijbehorende gezamenlijke zwaartepunt tot middelpunt draaikrans. Min of plus is afhankelijk of dit achter of voor de hartlijn-draaikrans ligt. In het geval van een railkraan, ligt het kantelprobleem iets anders. Dan is de rail die het dichtst bij de last ligt het kantelpunt. Hoe werkt het? Voor de uitleg hiervan kan ik verwijzen naar de beschrijving in het op 18 november 1972 verleende en hier bijgevoegde Octrooi nr. 135742. Maar omdat een technische omschrijving wat begrijpelijker is dan een meer ambtelijke omschrijving zoals in het octrooi-geschrift, volgt nu de technische toelichting, echter wel met verwijzing naar de nummers die in de getekende figuren 1,2,3 en 4 van het octrooigeschrift te zien zijn. Het

contragewicht (30) zelf bestaat uit een grote plaatstalen bak, waarin

zogenaamde ‘knuppels rechtstandig zijn geplaatst, waarbij de vrije ruimte

ertussen met cement is opgevuld. De ‘knuppels’zijn

stalen staven, vierkant 80 tot 100 mm, betrokken van de toenmalige Hoogovens

en op een lengte gemaakt die gelijk is aan de inwendige hoogte van de

plaatstalen bak. Verder heeft het contragewicht twee horizontale, naar voren

uitstekende balken (27), voorzien van rollen (28), aan de uiteinden, die in

twee kokerbalken van het kraanframe (32), inwendig afsteunen/afrollen. Aan de

achterkant van deze kokerbalken, links en rechts, bevinden zich eveneens twee

rolconstructies (29) waarop de twee contragewichtbalken rusten (en kunnen rollen).

Het totale gewicht van het contragewicht is 16 ton. Het uit- en inschuiven

van het contragewicht wordt verzorgd door twee stuks hydraulische

dubbelwerkende cilinders (14), links en rechts aan het frame aangebracht. Het

bodemgedeelte van deze cilinders is door middel van leidingen (11) verbonden

aan de drukleiding van de enkelvoudig werkende optopcilinder

onder de giek. De zuiger van de optopcilinder heeft

geen rubbermanchet als afdichting, maar een stuk of vier metalen zuigerveren,

elk in een groef die voor de zuigerafdichting zorgen. |

|||||||||||||||

|

|

|||||||||||||||

|

↑

Fig. 1: zijaanzicht van de hijskraan, geplaatst op een platte spoorwagon ↑ Fig. 4

schematisch aanzicht van het hydraulische systeem De tekeningen

uit het octrooi. In de tekst genoemde nummers zijn met rood omcirkeld; zie hier voor de overige nummers. Fig. 2 vooraanzicht

van de kraan ↓

Fig. 3 bovenaanzicht van het leisysteem voor het contragewich, deels in

doorsnede ↓ |

|||||||||||||||

|

|

|

||||||||||||||

|

Waarom zuigerveren? Een aantal centimeters boven de bodemplaat van de optopcilinder is namelijk in de cilinderwand een dwarsboring (8) aangebracht. Als de zuiger in de onderste stand staat wordt die dwarsboring door de zuiger afgesloten. Bij het optoppen passeert de zuiger eerst de dwarsboring; daarom was het noodzakelijk zuigerveren toe te passen in plaats van een rubber manchet, daar de laatste direct onherstelbaar zou worden beschadigd bij het passeren van de dwarsboring in de cilinderwand. Op deze boring is aan de buitenkant een draadsok gelast voor de aansluiting van een hydraulische pijpleiding die via een aparte bedienings-schuif (6) verbonden is met de hydraulische olietank. De ‘ring’-oppervlakken van de beide uitschuifcilinders, de stangkant dus, zijn door een gezamenlijke leiding (24) verbonden met een hydraulische zuigeraccu (20). De maximale uitschuiflengte van het contragewicht was 0,80 meter, omdat de buitenradius van geheel uitgeschoven contragewicht maximum 2,80 meter mocht bedragen. Dit om met maximaal belaste kraan, met de giek-hartlijn haaks op de wagon-hartlijn, bij het rijden van de wagon vrij te blijven van de bovenleidingportalen die om de zoveel meter naast de rails stonden opgesteld. Voorbijgaand aan de benodigde berekeningen die hiervoor werden uitgevoerd, volgt nu de beschrijving hoe het een en ander in z’n werk gaat. Het ‘Semi-automatische’ uitschuifproces Stel: de te hijsen last in combinatie met de werkradius is tussen middelmatig en maximum, dan is het voor de machinist niet duidelijk of het contragewicht wel of niet moet worden uitgeschoven. Het karakter van het semi-automatisch uitschuifproces dwingt dan dat de volgorde van de handelingen van de machinist als volgt moet zijn: |

|||||||||||||||

|

1. De hijshaak wordt, met de giek in horizontale stand, boven het aanhaakpunt van de last gemanoeuvreerd, meestal in de stand dat de kraan-hartlijn haaks op de wagon-hartlijn staat, waarbij de hijsstroppen (bijvoorbeeld door een collega) in de hijshaak worden gelegd. De machinist bedient de hijslier totdat de hijsdraden strak staan; dat ‘straktrekken’ van hijsdraden met behulp van de lier is noodzakelijk omdat daarna het ‘automatische uitschuifproces’ begint door de optopcilinder-bediening. 2. Direct daarna kan de machinist door middel van de bedieningsventielen (52,53) hydraulische olie van de hydraulische pomp naar de topcilinder sturen, waarmee de giek met de last aan de hijshaak, normaliter omhoog gaat bewegen. Maar voorafgaand aan het daadwerkelijke optoppen treedt nu het ‘automatisch uitschuifproces in werking, zoals hieronder meer gedetailleerd wordt omschreven. Het ‘automatisch’

uitschuifproces. De term ‘automatisch’ heeft hierin betrekking op de automatische regeling van de uitschuifafstand van het contragewicht. Hiervoor is al beschreven dat het ringoppervlak (16) van de uitschuifcilinders, de stangkant dus, door middel van hydraulisch leidingwerk (24) verbonden is aan een hydraulische zuigeraccu; deze hydraulische accu nu bestaat uit een oliegedeelte (23) (waar de cilinders op aangesloten zijn), en een stikstofgasgedeelte (22). Dit laatste (stikstofgas-) gedeelte is met een bepaalde voordruk onder spanning gebracht, om er altijd zeker van te zijn dat het contragewicht, wanneer de kraan in onbelaste toestand is, altijd staat ingetrokken. Bovendien is er bij een juist voorgevuld systeem altijd een hoeveelheid olie onder de accuzuiger (21), (die overigens vrij in de cilindrische accu op en neer kan bewegen) en in de ringoppervlakruimte (16) van de uitschuifcilinders, onder druk aanwezig; dit is een gesloten systeem, dus de oliedruk onder de accu-zuiger is dezelfde als die in het ringoppervlakgedeelte (16). Wanneer de machinist de topcilinder bedient gaat de olie

naar die cilinders die door de tegendruk het makkelijkst bewegen. Als de benodigde

druk in de topcilinder bijvoorbeeld 120 bar moet zijn om de giek in ‘optop’ -

beweging te krijgen en de zuigerkant (13) van de uitschuifcilinders van het

contragewicht maar 50 bar nodig hebben om het uit te gaan schuiven, dan zal

dit laatste eerst gaan gebeuren. Het contragewicht gaat dus uitschuiven, maar

terwijl dat gebeurt wordt de olie in het ringoppervlakgedeelte

(16) door die beweging in de accu (20) teruggedrukt. Het gevolg is dat de

druk in het olie-gedeelte van de accu (23) zover

oploopt dat er een tegendruk in de cilinders bereikt wordt die voldoende is

om de optopbeweging van de giek in gang te zetten.

Op datzelfde moment stopt de uitschuif-beweging van

het contragewicht en is het contragewicht zover uitgeschoven dat het

stabiliteitsmoment van de kraan een wettelijk bepaalde overwaarde heeft

bereikt ten opzichte van het lastmoment (zijnde hijslast maal horizontale

afstand hijslastkantelpunt). (Het kantelpunt is in

dit geval het midden, ofwel de hartlijn van de rail (49) die zich het dichts

bij de last bevindt.) |

|||||||||||||||

|

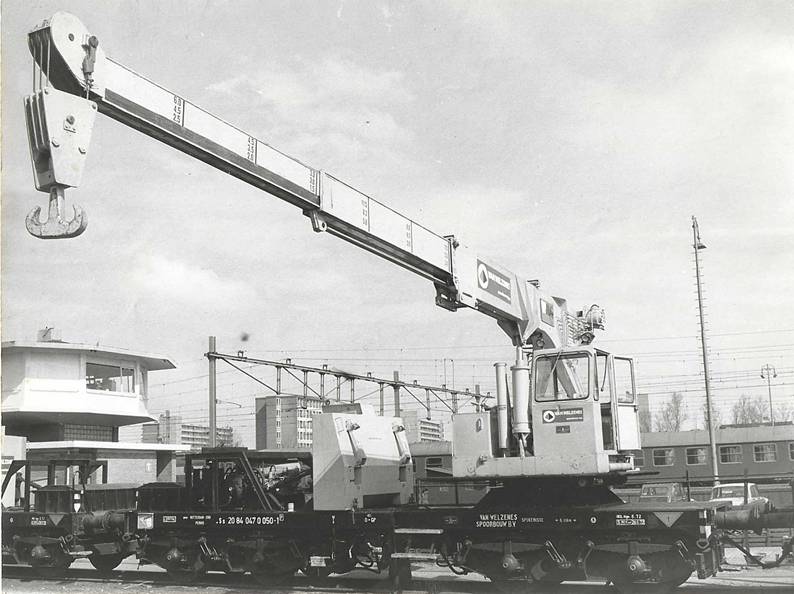

Railkraan voor Van Welzenes met het

contragewicht in een uitgeschoven positie. Achter de railkraan staat de

tweede railkraan voor Van Welzenes en daarachter is

nog juist het dak van een NS locomotor (een “sik”) te zien. Kennelijk

beschikte Van Welzenes ten tijde van deze opname

nog niet over een zelfrijdende railkraan → Zie ook opm. c. |

|

||||||||||||||

|

Bij het positioneren, dus het laten zakken van de last op de plaats van bestemming, zal het omgekeerde plaats vinden, maar dan in omgekeerde volgorde: Vervolg: Het

automatisch inschuifproces. Zodra de last bij het ‘vieren’ zijn nieuwe vaste ondersteuning ‘voelt’ (b.v. wanneer een compleet samengestelde railconstructie in haar ‘overweg-bed’ zal worden neergelaten) zal, bij verder afvieren van de hijsdraad, de giek omhoog willen gaan bewegen, omdat de (mechanische-) druk op de optop-cilinder ineens een stuk lager wordt en de vorige hoge oliedruk onder de zuiger in stand wordt gehouden, indirect door het gesloten hogedruk circuit van de accu-ringruimte van de uitschuifcilinders. Het ‘Semi-automatisch’ inschuifproces Omdat het niet gewenst is dat de giek daarbij omhoog wordt gedrukt zal de machinist ingrijpen door het bedieningsventiel (6) van de optopcilinder naar de stand ‘aftoppen’ te bewegen en daarbij de ruimten onder de zuigers van zowel de topcilinder als van de uitschuifcilinders, via de leidingaansluiting aan de zijkant van de cilinder, direct met de drukloze olietank in verbinding te stellen. De nog heersende oliedruk in de hydraulische accu-ruimte (23) verbonden met de ringvormige ruimte (16) van de uitschuifcilinders zal er dan voor zorgen dat het contragewicht naar binnen wordt getrokken door de beide cilinders van het contragewicht. Het einde van dit inschuifproces wordt manifest als de giek de horizontale stand heeft bereikt en het contragewicht geheel is ingeschoven. Het behoeft geen betoog dat het praktisch slagen van bovenstaand beschreven evenwichtsgebeuren alleen kan worden bereikt door het toepassen van de juiste berekeningen op het specifieke ontwerp van het gekozen hydraulische systeem en de benodigde componenten. De bovenomschreven processen hebben betrekking op een gepatenteerd semi-automatisch veiligheidsproces met betrekking tot het bereiken van een wettelijk voorgeschreven veiligheidsfactor op de kantelmomenten zowel met betrekking tot het kantelmoment door de haaklast veroorzaakt, alsook met betrekking tot het tegenmoment veroorzaakt door het contragewicht bij onbelaste kraan. Hoewel de kranen, waarop deze beschrijving betrekking heeft, waarvan de bouw in eerste instantie tot twee stuks beperkt zou blijven doordat er maar twee zware, stabiele geschuts-wagons hiervoor beschikbaar waren in Nederland, bleek deze beperkende werkelijkheid toch niet definitief te hoeven zijn. Wat was namelijk het geval? Er bleek, als gevolg van de naar tevredenheid functionerende WMGspoorwegkranen, opkomende concurrentie voor het Spoorwegbouwbedrijf op dat gebied te verschijnen. Er waren in die tijd twee firma’s, Railbouw in Leerdam en Van Welzenes in Spijkenisse, die beiden hun werkzaamheden op het spoorwegennet met grotere projecten wilde uitbreiden. En ja, daar waren de blikken gericht op onze kranen. Maar de wagons, hoe kwamen ze daaraan? Dat was echt ‘the bottle-neck’. Daarom vind ik het ook best leuk te kunnen beschrijven hoe deze hindernis genomen is. Het volgt hier aansluitend op de kraanbeschrijving. |

|||||||||||||||

|

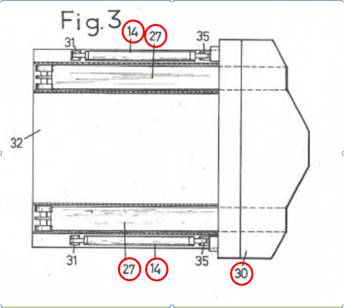

Enige technische

omschrijvingen van de functionele hoofdonderdelen van de kraan Aandrijfmotor: VW Industrie benzinemotor: type 126A, 4-cilinder boxermotor. Vermogen: 36 PK bij 3.000 rpm. Hydraulische duplo-pomp: Merk: Plessey, 1 x 60 liter/min (hijslier); 1 x 27 liter/min (zwenken/optoppen giek i.c.m. uit – inschuiven contragewicht). Lier: Merk: Gearmatic, type 11SEAL;

trommelafmeting: Ø 225mm, L: 406mm → Hijshaak: Type Ramshoorn, SWL. 15 ton Hijssnelheid: 3 mtr./min. Hijsdraad: Diam: Ø 14,2 mm, constructie: 6X36 met staalkern, 6 x inschering. Zwenkwerk: Snelheid:

1 r.p.m. -360° doorgaand. |

|

||||||||||||||

|

Beschrijving wagon-ontwerp en bouw. Het begon na een bezoek van mij aan Railbouw in Leerdam, in de periode 1968-1969. Het bezoek had een oriënterend karakter in verband met een eerder telefonisch onderhoud tussen de directeur van De Weger Machine Fabriek (WMG) en de directeur van Railbouw, die ook interesse bleek te hebben in het type kraan zoals we voor Spoorweg Bouwbedrijf hadden ontworpen en gebouwd. Railbouw was een tamelijk nieuwe firma die zich ging specialiseren in de aanleg en reparatie van spoorlijnen, dus in de branche waar het Spoorwegbouwbedrijf z’n activiteiten in uitoefende. In het gesprek met de directeur van Railbouw kwam naar voren dat Railbouw graag twee kranen zou willen bestellen, maar met alleen kranen, dus zonder wagons, zou niet het beoogde resultaat bereikt zijn. Het knelpunt voor Railbouw en tegelijkertijd de mogelijkheid voor WMG om de kranen te kunnen bouwen was de vraag: waar halen we de wagons vandaan die voor zo’n toepassing geschikt zijn ? Misschien zou het Spoorwegbouwbedrijf nog wel een paar gelijkwaardige wagons hebben als die zij voor hun eigen WMG-railkranen hadden gebruikt, maar je kunt moeilijk verwachten dat een bedrijf bepaald materieel ter beschikking stelt aan een opkomende concurrent. Het gesprek eindigde met de afspraak dat zowel Railbouw als WMG hun ‘voelhorens’ zouden uitsteken om ergens twee (zware) wagons te kunnen ontdekken, die dan ook door verkoop door de eigenaar beschikbaar zouden kunnen komen. Railbouw had er niet zoveel fiducie in. Op de terugrit naar Gouda rijpte daarom bij mij een plannetje, maar, de directeur van WMG moest daar in eerste instantie wel mee akkoord gaan. Afin, na de terugkomst in het directiekantoor van WMG, kwam het gesprek bij Railbouw ter sprake, waarin het ontbreken van geschikte wagons eigenlijk de ‘bottle-neck’ was om de kranen te bestellen, waaruit het voorstel kwam om die wagons ergens in Europa te gaan zoeken, zowel door Railbouw als door WMG. Maar ja, waar? Een speld in een hooiberg. Op dat moment bracht ik m’n plannetje naar voren: ‘dan bouwen we ze toch zelf!’ Da’s makkelijk gezegd Pieter, antwoordde de heer De Weger, maar zien we daar dan kans toe? Ik, in m’n overmoed, (‘t was juist in de tijd dat net de eerste maanlanding had plaats gevonden) antwoordde: ‘Als ze in Amerika naar de maan kunnen vliegen, dan kunnen wij toch wel een paar wagons bouwen?’ Het was de aanzet tot het verwezenlijken van de bouw van twee zware wagons. Het vóórontwerp werd op papier gezet, de ontwikkelings- en de bouwkosten werden begroot, het resultaat daarvan werd in offertevorm aangeboden aan Railbouw, die WMG het vertrouwen gaf in het gehele project, door twee kranen met de twee speciale WMG-wagons in opdracht tot levering te geven. Het engineeringswerk werd bij WMG uitgevoerd en de bouw ervan werd uitbesteed bij Jansen Wagonbouw in Bergen op Zoom. Om tot een goed en betrouwbaar ontwerp te komen hebben we, vóór en gedurende het engineeringsproces, veel informatie ingewonnen bij bedrijven die veel meer kennis en ervaring hadden met de eisen die eraan gesteld worden door officiële instanties en bedrijven die ervaring in wagonbouw hadden, zoals: 1. technici van de Nederlandse Spoorwegen (voor de geldende eisen op het spoorwegennet) 2. Talbot wagonbouw in Aken (D), onder andere voor de levering van de 2-assige draaistellen en wagonbuffers 3. Jansen Wagonbouw, Bergen op Zoom 4. en nog wat andere bedrijven die ervaring hadden in de

nodige pneumatische reminrichtingen en de levering ervan. |

|||||||||||||||

|

Enige

ontwerpdetails van de (eerste) wagons. De wagons zijn ontworpen en gebouwd, geheel overeenkomstig

de eisen van de Nederlandse Spoorwegen. Ze zijn uitgerust met twee

draaistellen, d.w.z. de twee-assige draaistellen

zijn middels een kogeldraaikrans onder het

wagonplatform bevestigd, elk voorzien van 2 assen met 4 wielen, met een

draagvermogen van 40 ton per draaistel en voorzien van de gebruikelijke en

wettelijk voorgeschreven luchtdrukberemming. De

hoogste rijsnelheid tijdens transport is 100 km/uur. Hierbij wordt het

contragewicht van de kraan apart opgesteld van de kraan en bevestigd aan het

wagonplatform. |

|||||||||||||||

|

|

|||||||||||||||

|

↑ Zij-aanzicht

van de WMG railkraan [2] ↑ Er zijn

diverse onderdelen van de luchtdrukberemming te zien, zoals het

remluchtreservoir ongeveer midden onder de stelbalk, de luchtslangen aan de

kopse kanten van de wagon (die aangesloten worden op de luchtslangen van de

aangekoppelde wagons) en de ronde gaten in de draaistelwangen waardoor de

remblokken bereikt kunnen worden. |

|||||||||||||||

|

Het wagonplatform met aan de voor- en achterkant de gebruikelijke stootbuffers, compleet met de hiervoor beschreven kraanconstructie, waarvan het totaalgewicht ongeveer 50 ton bedraagt, vindt zijn afsteuning op de twee draaistellen die hun afsteuning hebben op de assen middels vier bladveren, twee aan elke zijde, in feite de gebruikelijke constructie in de wagonbouw. Maar deze veerconstructie is natuurlijk ongewenst als de kraan haaks op de wagon staat en lasten moet gaan hijsen. Daarom is boven het midden van iedere veer een mechanisch instelbare veerblokkering aangebracht (4 stuks in totaal per wagon) die vóór het hijsgebeuren worden uitgedraaid, zodat het wagonplatform (met de kraan) direct wordt af gesteund via de lagerpotten van de dragende assen, die een geheel vormen met de wielen. |

|||||||||||||||

|

|

|||||||||||||||

|

↑ De zelfrijdende WMG railkraan voor Van Welzenes Spoorbouw staat op het emplacement Gouda gekoppeld

met de niet aangedreven partner. De witte tekens op de hoekstijlen van beide

wagons (een vierkant met daaronder een naar onderen afgeschuind blok) geven

aan dat beide wagons beschikken over een in het internationaal verkeer

toegelaten goederentrein-luchtdrukrem met een

verstelinrichting goederentrein-reizigerstrein.

Voor het NS nummer op de stelbalk 20 84 047 0 050-1 staat Ss.

Dat betekent dat de maximum snelheid 100 km/uur is. Het contragewicht staat

in de transportpositie. Waarom staat hierboven: …(eerste) wagons? Zowel de geschutwagons die het Spoorwegbouwbedrijf gebruikte voor deze kranen als deze ‘eerste wagons’ van WMG waren niet zelfrijdend. Dat betekende dat bij elke ( vaak nachtelijke) hijsklus een locomotiefje en een machinist van de NS ingehuurd moest worden om de twee hijsunits over de rails te verplaatsen. Dat was vaak een lastige bijkomstigheid, daar het ingehuurde vaak niet beschikbaar was op het moment dat het nodig was bij de onderaannemer (Spoorwegbouwbedrijf, Railbouw). Ook de communicatie tussen de kraanmachinist en locomotiefmachinist tijdens de hijs- en rijdbewegingen was niet optimaal. Bovendien hing aan dat inhuren nogal een stevig prijskaartje. De oplossing hiervoor moest worden gezocht in de mogelijkheid de wagons een eigen rijdaandrijving te geven. Voor de geschuts-wagons van Spoorwegbouwbedrijf zou dit een ingewikkelde en dure constructie geworden zijn, daar bij deze wagons de wielen niet met assen waren verbonden, maar elk wiel apart gelagerd was in een vaste constructie onder het wagonplatform. Bij de WMG-wagons was dit echter wel het geval en dat gaf de mogelijkheid één van de assen te gaan aandrijven. Overigens werd slechts één van de twee wagons van een rijdaandrijving voorzien want dat was voldoende voor het verplaatsen van twee wagons. Aandrijving op één van de assen betekende aandrijving op twee wielen (van de acht). Dat moest toereikend zijn voor de verplaatsing van de (belaste) wagons die overigens maar met een beperkte snelheid, ± 10 km/uur maximaal, hoefde plaats te vinden. Een verplaatsing van een paar kilometers was met gebruikmaking van de eigen rijdaandrijving met zo’n lage rijdsnelheid nog wel aanvaardbaar, met het oog op het contragewicht dat dan noodzakelijkerwijs aan de kraan bevestigd was, hetzij bij in- of uitgeschoven toestand. Een bijkomende beperking c.q. eis was echter dat de rijdaandrijving geheel losgekoppeld moest kunnen worden als de (onbelaste) wagon-kraan-combinatie over een grotere afstand getransporteerd moest gaan worden (van het ene karwei naar het andere). De maximum transportsnelheid was dan wel 100 km/uur. Tijdens het transport van het geheel tussen projecten die op lange afstand van elkaar liggen, was het, bij zo’n hoge snelheid, noodzakelijk dat het contragewicht van de kraan losgekoppeld diende te worden van de kraan, daar er op de kraan-draaikrans anders te grote en oncontroleerbare krachten en momenten tijdens het rijden en remmen zouden kunnen optreden. Het contragewicht werd daarom vóór transport over langere afstand gefixeerd op het wagonplatform. Om dat te verwezenlijken werd dankbaar gebruik gemaakt van de eigenschap van het uitschuifbare contragewicht: de overstroomleiding naar de optopcilinder werd handmatig afgesloten zodat het totale uitschuiven, naar het fixatiepunt op de wagon, kon plaatsvinden. De rijdaandrijving is als volgt gerealiseerd: |

|||||||||||||||

|

Op de vrije ruimte van het wagonplatform werd een stationaire industrie-dieselmotor met direct daaraan gekoppeld een verstelbare hydraulische hogedrukpomp geïnstalleerd. Dieselmotor en hydraulische pomp voor het laten rijden van de wagon → Alle bedieningsventielen voor zowel de dieselmotor als de verstelbare pomp werden in de kraancabine gemonteerd en van daaruit bediend. De hydraulische leidingen tussen de pomp en het bedieningsventiel werd via een roterende koppeling in het midden van het kraanframe aan elkaar verbonden. |

|

||||||||||||||

|

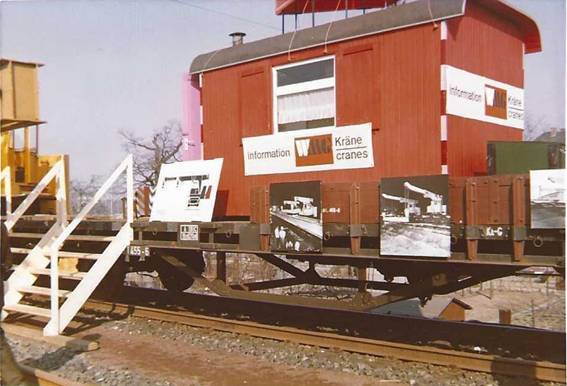

Dit gaf de mogelijkheid met de kraan onbeperkt 360 graden te zwenken waarbij de leidingen intact bleven. De dieselmotor-pomp combinatie werd van een vaste overkapping voorzien, tegen weersinvloeden bestand. Onder het wagonplatform werd een hydraulische hogedrukmotor (met vaste, dus niet instelbare olieverplaatsing) gekoppeld aan een tandwielkast met een vaste overbrengingsverhouding welke op zijn beurt opgehangen werd onderaan het wagonplatform. De uitgaande as van de tandwielkast werd voorzien van een kettingtandwiel met een laag aantal, maar wel groot-moduultanden, met een steek van 1,5 inch (38 mm). In de lijn van dit tandwiel werd op één van de wielassen een tweedelig, groter kettingtandwiel gemonteerd, met een groter aantal tanden maar wel met dezelfde moduulgrootte als het kettingtandwiel dat zich op de uitgaande aandrijvende as van de tandwielkast bevond. Het tweedelige van dit tandwiel had alleen als doel de eenmalige montage om de wielas mogelijk te maken. De naaf van dit tandwiel was namelijk voorzien van klembouten die de verbinding op de wielas als klemverbinding realiseerde. Om deze twee kettingwielen kon een ketting worden gemonteerd en weer gedemonteerd, resp. vóór het functioneel rijden en daarna. Vanwege de grote steekafstand van de ketting, 1,5 inch (38 mm), waren deze de- en montage-handelingen vrij gemakkelijk uit te voeren, mede door het feit dat de ketting niet heel strak om de tandwielen behoefde gemonteerd te worden, als gevolg van de grote module tanden. De verbindingsschakel in de ketting kon daardoor redelijk gemakkelijk gede- en gemonteerd worden. Het tweedelige kettingwiel op de aangedreven as kon daardoor permanent gemonteerd blijven, het draaide immers zonder ketting bij langer transport vrij mee met de wielas waarop het gemonteerd zat. Door de bovenomschreven, later ontworpen en gebouwde rijdaandrijving op de wagons, werd een volkomen onafhankelijke, zelfrijdende hijsunit gecreëerd. Dat was vooral voor de onderaannemers in de uitvoering van hun opdrachten tijdwinst en zonder huurkosten van een externe locomotief. De tijdwinst was een gevolg van de directe inschakeling van de kraanmachinist als ‘locomotiefmachinist’, vooral bij het neerleggen van complete rail-samenstellingen bij overwegen, waarbij de visuele waarneming van de kraanmachinist direct en nauwkeurig kon worden gevolgd door bediening van hijs- en rijdbewegingen. Ten slotte: in totaal zijn er vier stuks van bovenomschreven hijsunits gebouwd: twee stuks voor Railbouw in Leerdam en twee stuks voor Van Welzenes Bouwbedrijf in Spijkenisse, dat evenals Railbouw zich later op het terrein begaf van onderhoudswerkzaamheden aan spoorlijnen. Voor WMG was dit uiteraard een positieve ontwikkeling voor het bedrijf. De rijdbare hijsunits trokken ook de aandacht in het buitenland. WMG had in 1972 een overeenkomst met het Spoorwegbouwbedrijf kunnen treffen om de twee hijsunits met de machinisten een week ter beschikking te krijgen voor het tentoonstellen en demonstreren op een internationale tentoonstelling van railbouwmachines op een groot spoorwegemplacement in Frankfurt a/d Main, Duitsland. |

|||||||||||||||

|

|

|||||||||||||||

|

↑ De WMG railkranen van het

Spoorwegbouwbedrijf geven een demonstratie onder de bovenleiding van een

emplacement in Frankfurt a/d Main, maart 1972 Hier konden bezoekers van het evenement in

Frankfurt inlichtingen krijgen over de WMG railkranen → Een direct gevolg daarvan was een samenwerkingsverband dat ontstond tussen WMG en een bekend Oostenrijks bedrijf dat wereldwijd speciaal-machines ontwierp en bouwde voor onderhoudswerkzaamheden op spoorwegen. |

|

||||||||||||||

|

Het samenwerkingsverband hield in dat WMG de meeste speciaal-hijsunits die het Oostenrijks bedrijf in opdracht kreeg in het vervolg mocht ontwerpen en bouwen, waaronder een opdracht van 56 hydraulische spoorwegkranen voor British Rail, eind 70-tiger jaren van de vorige eeuw. |

|||||||||||||||

|

Tenslotte De WMG kranen zijn door de drie toenmalige spooraannemers vervangen door de in 1987 gebouwde “Gottwald-kranen”. Die worden ook wel “SRW-kranen” genoemd, waarbij de afzonderlijke letters staan voor Strukton, Railbouw (nu VolkerRail) en van Welzenes (nu BAM Rail). Eén vijfassige WMG railkraan van het Spoorwegbouwbedrijf heeft van circa 1990 tot circa 2003 in het Nederlands Spoorwegmuseum gestaan en is nu bij de museumspoorlijn STAR in Stadskanaal; zie hier Ook de Gottwald kranen opereren doorgaans in een paar vanaf een naast gelegen spoor. Strukton, VolkerRail en BAM Rail hebben er elk twee van. Ze staan op 2 drieassige draaistellen. Ze zijn (alle zes) zelfrijdend. Pieter den Hertog, Waddinxveen, augustus 2021. |

|||||||||||||||

|

|

|||||||||||||||

|

Opmerkingen: |

In 1972 fuseerde het Spoorwegbouwbedrijf met Christiani & Nielsen (een Deens constructiebedrijf) en in 1974 werd de naam gewijzigd in Strukton. |

||||||||||||||

|

Indertijd was de standaard hart-op-hart afstand van 2 sporen 4 meter. Anno 2021 is dat voor zowel vrije baan als emplacement minimaal 4,50 meter voor nieuwe sporen en minimaal 4,00 meter voor bestaande sporen. Zie https://matenkaartje.railcenter.nl/algemeen/spoor-en-dwarsliggerafstanden/ |

|||||||||||||||

|

De railkranen van Van Welzenes zijn in 1972 bij NS “geïmmatriculeerd” (ingeschreven als particulier materieel); die van Railbouw in 1971 [1]. Als bouwjaar wordt 1972, respectievelijk 1971 genoemd. |

|||||||||||||||

|

|

|

||||||||||||||

|

Met dank aan: |

Allereerst spreek ik mijn dank uit dat de heer Gerard Jacobs, de secretaris van kranenstichting nedSEK, mij uitnodigde een verslag te schrijven over het ontwerp en de bouw van spoorwegkranen bij De Weger Machinefabriek Gouda (afgekort WMG) die beiden in de 2de helft van de zestiger jaren in de vorige eeuw plaatsvonden. Het was ook de aanleiding voor Gerard om eveneens als kranenconstructeur, toentertijd als zodanig werkzaam bij Kraantechniek in Westzaan, te solliciteren bij WMG in Gouda. Het was Gerard als het ware ‘op het lijf geschreven’

hijswerktuigen te ontwerpen. Een aantal jaren daarna hebben we samen nog bij Kenz-kranenfabriek in Zaandam gewerkt aan de ontwerpen

van hydraulische Offshore-kranen. |

||||||||||||||

|

Bronnen: |

[1] |

N.V. Nederlandse Spoorwegen, Materieelpark Deel IV: Particulier Materieel, 1972. |

|||||||||||||

|

[2] |

WMG folder uit circa 1969. |

||||||||||||||

|

|

|

||||||||||||||

|

|

|

||||||||||||||

|

{ |

|

|

|||||||||||||

|

Terug/verder naar: |

|

|

|

|

|

||||||||||

|

|

|

||||||||||||||

|

|

|

||||||||||||||